Was ist Produkt- und Servicedesign?

Inhaltsverzeichnis

- Was ist Produktdesign?

- Was ist Service Design?

- Wofür steht Qualität?

- Was ist Standardisierung und Modularisierung?

- Welche Begriffs-Definitionen gibt es?

- Welche Vor- und Nachteile verschiedener Produktionslayouts gibt es?

- Was ist Prozesstypen und Prozessplanung?

- Was bedeutet die operative Planung des internen Leistungsprozesses?

- Was ist das Pull-Prinzip?

Produktdesign und Servicedesign sind Disziplinen, die aufgrund ihrer Ziele ineinandergreifen. Die Ziele sowohl des Produkt- als auch des Servicedesigns sind, bestehende Services oder Produkte zu optimieren bzw. neue Services oder Produkte zu konzipieren und zu implementieren.

Der größte Unterschied zwischen beiden Ansätzen besteht im Endergebnis des Design-Prozesses: das aus dem Design-Prozess resultierende Produkt ist greifbar und erlebbar, der resultierende Service nur erlebbar.

Was ist Produktdesign?

Das Produktdesign beschäftigt sich mit dem Entwurf und der Gestaltung serieller und/oder industrieller Produkte.

In welche zwei Arbeitsbereiche wird unterschieden?

- Design von Konsumgütern und

- Design von Investitionsgütern

Das Produktdesign entsteht oft in einem interdisziplinären Team, da unterschiedlichste Aspekte wie formale Schlüssigkeit, Anwendbarkeit der Entwürfe in der Fertigungstechnik und auch Zielgruppenorientierung eine Rolle spielen.

Im Produktdesign werden keine Unikate gestaltet, sondern es geht um Produkte, die in einer seriellen Produktion hergestellt werden sollen.

Detaillierte Informationen erhalten Sie im Lexikoneintrag zu Produktdesign.

Was ist Service Design?

Die wirtschaftlichen Rahmenbedingungen in den westlichen Industrienationen haben sich in den vergangenen drei Jahrzehnten durch den Wandel von der Produktions- zur Informations- und Dienstleistungsgesellschaft maßgeblich verändert. In Deutschland liegt der Anteil der Dienstleistungen bei ungefähr 60 bis 70 Prozent des gesamten Bruttoinlandsproduktes. Des Weiteren sind Unternehmensgründungen in Deutschland heute fast ausschließlich im tertiären Sektor der Dienstleistungen angesiedelt.

Mit dieser rasanten Entwicklung sind neue Herausforderungen entstanden. Lange Zeit wurden Forschungs- und Entwicklungsinvestitionen fast ausschließlich in der produzierenden Industrie getätigt. Produktionsmittel und -prozesse wurden optimiert, Produkte unterlagen regelmäßigen Innovationen. Dabei wurde mit größter Selbstverständlichkeit in Marktforschung, Marketing und das Design von Produkten investiert. Für die Entwicklung und Gestaltung von Dienstleistungen und deren Prozesse wurden keine eigenständigen Methoden entwickelt und es gibt keine Traditionen, auf die in der Dienstleistungsforschung zurückgegriffen werden konnte.

Erst in den 70er Jahren wurde das Marketing von Dienstleistungen in den USA als eigenständiges Thema aufgedeckt und seitdem behandelt. Hieraus entwickelten sich in den 90er Jahren Begriffe wie Service Design, mit denen wir heute arbeiten.

Heute, unter dem Druck eines sich rasch wandelnden und schnell wachsenden Dienstleistungsmarktes, sind inzwischen beachtliche Entwicklungen zu verzeichnen. Service Engineering versucht, sich als Disziplin an Hochschulen und in der Praxis zu verankern, Service Management ist als Ausbildungsgang an Business-Hochschulen angenommen, das Service Marketing hat sich international etabliert, und das bei seiner Aufnahme als Lehrgebiet in der Design-Ausbildung (Anfang der neunziger Jahre) noch als exotisch belächelte Service Design hat sich in Lehre, Forschung und Praxis international aufgestellt und durchgesetzt.

Service Design gestaltet Funktionalität und Form von Dienstleistungen aus der Sicht des Kunden. So werden Service Interfaces für Dienstleistungen gestaltet, die beim Kunden Nachfragen und Nachfragebedarfe wecken. Aus Sicht der Anbieter sind diese Produkte effektiv, effizient und singulär. Die zuständigen Service Designer produzieren durch Visualisierung, mit ansprechenden Formulierungen und durch choreografische Lösungen Dienstleistungen, die es heute in der Form und/oder Darstellung noch nicht gibt. An dieser Stelle ist das wichtigste Instrument der Service Designer die Beobachtung des Marktes und des Zielkunden. Diese Ergebnisse werden dann auf das Produkt übertragen. Dabei kommen explorierende, generierende und evaluierende Design-Ansätze gleichermaßen zur Anwendung. Die Neugestaltung (Re-Design) bestehender Dienstleistungen ist genauso eine Herausforderung im Service Design wie die Entwicklung innovativer Services. Mit dieser Positionierung steht das Service Design in der Tradition von Produkt- und Interface Design und ermöglicht den Transfer von bewährten analytischen und gestaltenden Design-Methoden in die Welt der Dienstleistung. Zu den aus dem Interface Design hervorgegangenen Dimensionen Interaction und Experience Design bestehen nach wie vor enge Verbindungen, obwohl diese Felder nicht zu 100% auf die Dienstleistung übertragbar sind, weil sie an der Gestaltung von Mensch-Maschine-Prozessen ausgerichtet und aus diesem Bereich übernommen wurden. Trotzdem wurde bei der Suche nach einer Methode immer wieder der Ansatz aufgetan und nutzbar gemacht.

In diesem Zusammenhang stellt die Entwicklung einer Formsprache der Dienstleistung in Anlehnung an die Semantik der Produktsprache ein Kernthema in Forschung und Praxis dar, denn die Sprache der Dienstleistung könnte den Hintergrund für eine systematisierte Kundenbindung bilden.

Die gebrauchsorientierte Annäherung, die in den neunziger Jahren im Interaction Design in den Vordergrund rückte und in der Entwicklung von neuen Methoden wie der Persona-Creation endet, ist ein Ansatz, der im Service Design eine Weiterentwicklung und konsequente Anwendung in der Gestaltung von Mensch-Mensch- und Mensch-Artefakt-Interaktionen findet. Die Kundensicht als Blickpunkt zu wählen und als zentralen Ausgangspunkt der Gestaltung zu sehen, dreht teilweise die Prozesse in Dienstleistungsunternehmen um und eröffnet die Suche nach wirklich innovativen und kundenzentrierten, flexiblen und dynamischen Organisationsstrukturen und -prozessen. In der Dienstleistungsforschung ist inzwischen das Verständnis einer Produkt-Dienstleistungseinheit verankert. Das führt dazu, dass die zentrale Rolle im Service Design die disziplinenübergreifende Vernetzung von Kompetenzen spielt. Es geht grundsätzlich um die Verknüpfung von materiellen und immateriellen Aspekten in der Dienstleistung, um Mensch-Mensch- und Mensch-Maschine-Schnittstellen, um die Integration neuer Technologien zugunsten einer intelligenten und kundenorientierten Standardisierung und zugleich um die Gestaltung eines Erlebnisses, in dem Funktionalität und Emotionalität berücksichtigt werden müssen. Das sind die Herausforderungen im Service Design.

Wenn im Service Design an theoretische und methodische Kompetenzen hinsichtlich der Fähigkeiten im Produktdesign angeknüpft werden kann, so eröffnen sich oftmals neue Fragestellungen und Herausforderungen, wie zum Beispiel: Weiterentwicklung von spezifischen Methoden, zum Beispiel Blueprinting, oder wie können diese als Gestaltungswerkzeug optimiert werden? In diesem Zusammenhang ist Blueprint als eine Art Entwurf zu verstehen, als ein erster wichtiger Schritt, um abstrakte Sachverhalte darstellen und visualisieren zu können.

Eine weitere Methode ist die „Kundenreise“ (Customer Journey). Diese wurde entwickelt, um den vollständigen Konsumprozess einer Dienstleistung mit allen emotionalen, materiellen und prozessualen Komponenten darzustellen.

Innerhalb der „Kundenreise“ sind die sogenannten Kontaktpunkte wesentlich. Die Analyse bestehender Dienstleistungen wird immer mit der Frage belegt, ob die Kontaktpunkte richtig gesetzt sind. Entsteht ein wirkungsvoller Rhythmus? Sind die visuellen, olfaktorischen, akustischen und taktilen Evidenzen richtig gewählt, um dem Kunden die immateriellen Services begreifbar und erlebbar zu machen?

So ist die Gestaltung von Service-Evidenzen ein eigenständiger Schwerpunkt im Service Design, der sich der Materialisierung des Immateriellen in wahrnehmbaren Dimensionen widmet. Alle Ansätze für Re-Design und Innovation von Services werden im Rahmen der Service-Modellierung durch Design-Kompetenzen im Prototyping hervorragend ergänzt. Denn Service-Prototypen sind für den gesamten Prozess der Ideenentwicklung und der Entscheidungsfindung außerordentlich wichtige Hilfsmittel. Storyboards visualisieren den neu gestalteten Serviceprozess aus der Perspektive der Kunden und helfen, die ganzheitliche Betrachtung von Drehbüchern, Rollen, Kulissen und Requisiten ins Bild zu setzen. Modelle (Mock Ups) machen mit wenig Aufwand deutlich, wo gestaltende Eingriffe in die Service-Performance, also in Leistung und Aufführung, möglich sind.

Über das Darstellen von Service-Situationen wird im Design-Prozess sehr schnell deutlich, in welche Richtung weitere Modelle oder bereits Maßnahmen entwickelt werden müssen. Bei der Entwicklung innovativer Ansätze und Methoden sind die darstellenden Künste ein Feld, in dem in aktuellen Forschungsprojekten nach Potenzialen des Konzepttransfers und nach Inspirationen für innovative Organisations-, Notations- und Kommunikationsformen gesucht wird.

Das Storyboarding gilt als Methode bei der Entwicklung von Dienstleistungen heute als sichere und inzwischen etablierte Methode, die in Form von Erzählungen von Erlebtem aus der Sicht des Kunden der Unterstützung dient.

Durch diese prozesshafte Erzählstruktur aus dem Blickwinkel der Kundenerlebnisse heraus sind wir bereit, mit den Augen der Kunden zu sehen, mit ihnen zu denken und ihre Sicht zu visualisieren. Offen bleibt allerdings die Frage, ob in dem Prozess von der Idee zur Performance in den darstellenden Künsten nicht noch sehr viel mehr Impulse stecken, die für die eigenständige Gestaltung von Dienstleistungen wertvoll und fruchtbar wären.

Insgesamt betrachtet ist das Service Design eine schnell wachsende Disziplin, die sich jedoch inzwischen auf einer profunden theoretischen und auch methodischen Basis begründet. Das Service Design ist inzwischen in Forschung, Lehre und Beratung international etabliert.

Wofür steht Qualität?

Qualität steht im allgemeinen Sprachgebrauch für die Beschaffenheit oder Eigenschaften von Waren oder Dienstleistungen. In der Wirtschaft bezeichnet Qualität den Wert oder die Güte einer Ware oder Dienstleistung aus der Sicht des Kunden. Die Qualität eines Erzeugnisses gibt Auskunft über den Grad seiner Eignung, dem Verwendungszweck zu genügen. Qualität ist im Einzelfall ein Gesamteindruck aus Teilqualitäten (funktionale Qualität, Dauerqualität, Ausführungsqualität, Konzeptqualität). Der Qualitätsbegriff umfasst objektive und subjektive Merkmale.

Der Kunde stellt bestimmte Qualitätsanforderungen an Produkte und Dienstleistungen. Eine Qualitätsanforderung bezeichnet die Gesamtheit der Merkmale, die der Kunde von einem Produkt oder einer Dienstleistung erwartet. Die Qualitätsanforderung ist abhängig vom Anspruchsniveau des Kunden.

Die Qualitätsforderung des Kunden muss bei der Planung in jeder Phase berücksichtigt werden: bei einer kundenindividuellen Produktion werden die Anforderungen durch den Kunden mehr oder weniger explizit formuliert, gegebenenfalls existiert ein Pflichtenheft (zum Beispiel bei Individual-Software, die speziell für einen Kunden entwickelt wird). Im Gegensatz dazu verlangt die kundenanonyme Produktion nach Marktforschung.

Der Prozess der Qualitätsplanung kann in der Praxis durch die Anwendung verschiedener formalisierter Methoden unterstützt werden, zum Beispiel:

- Quality Function Deployment (QFD)

- Failure Mode and Effects Analyses (FMEA)

- Wertgestaltung

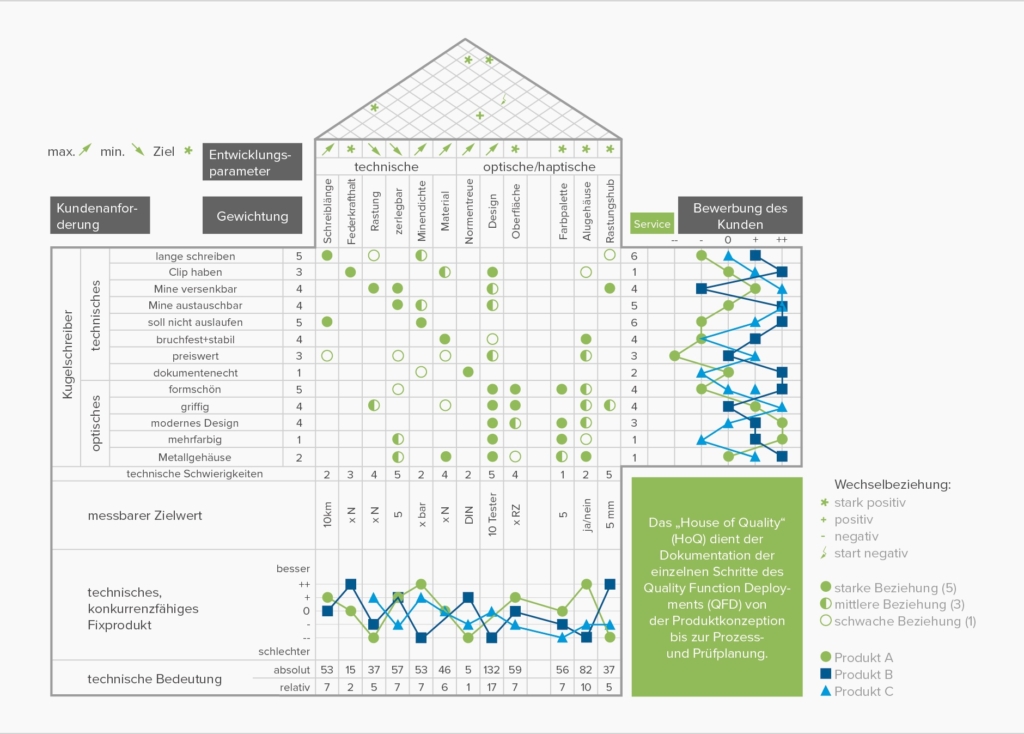

Das Ziel des Quality Function Deployment (QFD) (Qualitäts-/Funktionen-Darstellung) ist es, die Qualitätsforderung des Kunden zum Beispiel zu einem Lastenheft in Beziehung zu setzen und mit diesem abzugleichen.

Hier geht es um die Beantwortung der Fragen:

- Was wird verlangt?

- Wie ist es machbar?

Im Ergebnis führt die Anwendung von QFD zu einer Verbesserung hinsichtlich des Entwurfs zu kundengerechter Produktqualität, zu höherer Transparenz im Prozess, hier: dem Entwicklungsprozess, und bei den identifizierten Schwachstellen werden mangelnde Qualitätsaspekte ausgemacht. Dazu kommt die verbesserte Kommunikation aller Beteiligten und Schnittstellen. Das bedeutet kürzere Entwicklungszeiten und eine bessere Prozesstreue.

Das House of Quality stellt die Beziehung zwischen Kundenforderungen und technischen Gestaltungsmerkmalen analytisch dar. Somit dient es als Instrument zur kundenorientierten Optimierung eines Produktentwurfs.

QFD ist vor allem auch dazu geeignet, in Verbindung mit Simultaneous Engineering angewandt zu werden.

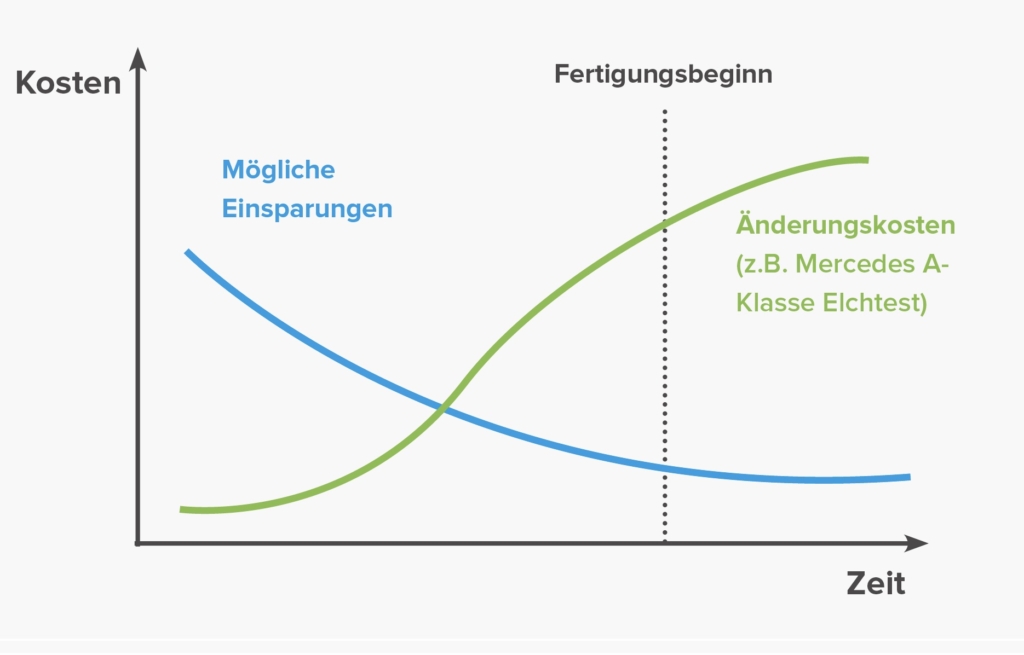

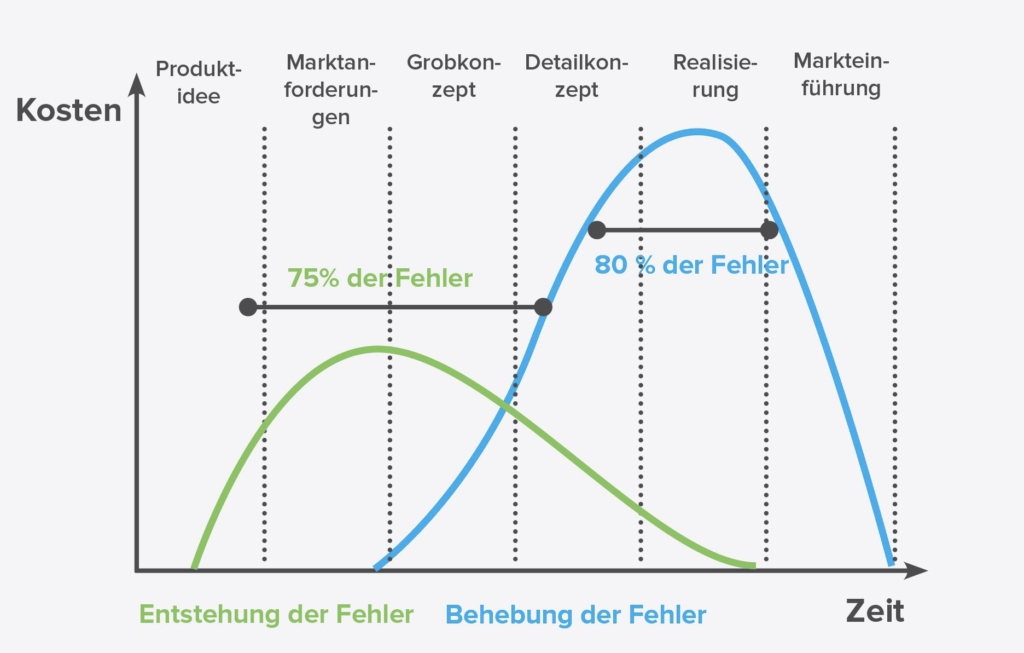

Das Ziel der Failure Mode and Effects Analyses (FMEA) (Fehler-Möglichkeits und Fehler-Effekt Analyse) ist es, durch eine systematische vorbeugende Analyse mögliche Fehler frühzeitig zu erkennen und kostengünstig vermeiden zu können, um insgesamt bessere Entwürfe zu erzielen. Nach der klassischen Vorgehensweise finden die meisten Änderungen erst kurz vor Fertigungsbeginn statt. Das führt zu hohen Änderungskosten und minderwertigen technischen Lösungen. Genau das soll vermieden werden. Notwendige Änderungen eines Entwurfs sollen in die frühe Entwicklungsphase verschoben werden.

Das FMEA fragt frühzeitig:

- Welche Fehler können auftreten?

- Wo können sich Fehler verbergen?

- Was sind die Ursachen dieser Fehler?

- Wie hoch ist die Wahrscheinlichkeit des Auftretens?

- Welche Folgen haben diese Fehler?

- Wie kann das Risiko vermindert werden?

Die Fehler müssen bei der Konzeption behoben werden, und nicht erst bei der Realisierung und nach der Markteinführung. Dazu geht man beim FMEA folgendermaßen vor:

- Definition der relevanten Systeme

- Definition der zu diskutierenden Probleme

- Wahl des FMEA-Ansatzes

- Funktionales Blockdiagramm des Systems

- Ermittlung der Risikoprioritätsanzahl

- Ordnen der FMEA nach Prioritäten

- Gegenmaßnahmen erstellen und anwenden

Die Wertanalyse untersucht die Funktionen eines Produkts aus Sicht des Kunden.

Beispiel:

Mobiltelefone verfügen über eine Reihe von Funktionen, die über das eigentliche Telefonieren hinausgehen (zum Beispiel SMS, Spiele, Wecker, Diktiergerät, Agenda).

Mit der Wertanalyse stellt sich die Frage, welchen Nutzen der Kunde den verschiedenen Funktionen des Telefons beimisst. Dazu kommt die Frage, wie viel er bereit ist, dafür zu bezahlen. Die Wertanalyse ist durch mehrere Schritte geprägt; das bedeutet, dass möglichst viele verschiedene Bereiche involviert sind, damit möglichst viele unterschiedliche Sichten auf das geplante Produkt geworfen werden.

Ziele der Wertanalyse sind in erster Linie Funktionsabbau, Kostenreduzierung, Aufwertung des Produktes hinsichtlich der Funktionalität – jedoch bei Kostenkonstanz und Nutzensteigerung beim Kunden (hier ebenfalls ohne Kostensteigerung).

Der Begriff Funktion lässt sich zerlegen in Gebrauchsfunktion und Geltungsfunktion sowie zusätzlich in Funktionsklassen wie Haupt- und Nebenfunktionen.

Was ist Standardisierung und Modularisierung?

Standardisierung ist die Vereinheitlichung von Merkmalen zum Zwecke der Rationalisierung. Standards mit überbetrieblicher Geltung heißen Normen. Merkmale können Qualität, Farben, Formen und Ausprägung von Waren oder Dienstleistungen sein.

Eine steigende Zahl zu produzierender Produktvarianten und Komponenten lässt die Komplexität des Unternehmensgeschehens stark wachsen. Ursachen für eine hohe Teile- und Variantenvielfalt und damit Komplexität können diverse sein: Hier nennen wir spezifische Kundenwünsche und -restriktionen, dazu können länderspezifische Varianten und Anforderungen kommen, die mangelnde Entwicklungssorgfalt und/ oder eine unsystematische Entwicklung. Des Weiteren herrscht ein hoher Grad an eigener Entwicklung und Umweltschutz, weil neue Materialien und Rohstoffe zum Einsatz kommen.

Die Nachteile der Komplexität sind zum Beispiel die Beschaffung sowie fehlende Übersicht über die benötigten bzw. schon vorhandenen Teile. Es kann vorkommen, dass für zweite Entwürfe oder modifizierte Auflagen einfach ein neues Teil entwickelt wird.

Hier zeigt sich ein wesentlicher Vorteil der Standardisierung: der Konstruktionsaufwand kann durch Mehrfachverwendung standardisierter Entwürfe minimiert werden. Weitere Vorteile sind, dass eine Standardisierung die richtige Kommunikation unter Bezug auf Standards erleichtert und geringere Lagerbestände nötig sind. Durch Konzentration auf wenige Lieferanten erzielt das produzierende Unternehmen günstigere Beschaffungskosten, durch eine standardisierte Wareneingangsprüfung erfolgt eine Vereinfachung des Wareneinganges sowie eine Vereinfachung der Warenverteilung durch standardisierte Transportmittel (Beispiel: Normung der Packmittelgrößen durch EURO-Paletten, normierte Container, mit Passgenauigkeit für die Beförderungsmittel. Dadurch entsteht ein schnellerer Warenumschlag und es kommt zu einer Beschleunigung des Transportprozesses.).

Die Standardisierung birgt jedoch auch Gefahren. Unter Umständen behindert sie die Weiterentwicklung des Standardisierungsobjektes, noch nicht ausgereifte Entwicklungen eignen sich nicht als Standards und findet ein standardisiertes Produkt sehr große Verbreitung (zum Beispiel PC von IBM), dauert es lange, bis der Markt einen besseren neuen Standard aufnimmt.

Im Rahmen der Standardisierung bedient man sich bei der Produktentwicklung und Produktion auch des sogenannten Baukastenprinzips. Unter Baukasten versteht man eine Gesamtheit standardisierter Teile und Baugruppen, die durch verschiedene Kombinationen die Realisierung verschiedener Gesamtfunktionalitäten erlaubt. Die Elemente eines Baukastensystems müssen auf standardisierten Schnitt- und Anschlussstellen aufgebaut werden. Die Elemente werden hier als Modul, Baustein oder Baueinheit bezeichnet.

Beispiel:

Eine Produktionsanlage, die aus unterschiedlichen Modulen wie Motor, Steuerung, Technologie zusammengesetzt wird. Diese Produktionsanlage mit den unterschiedlichen Modulen ist mit wenigen Zusatzelementen ebenfalls modular für andere Produktvarianten einsetzbar oder auch um diese erweiterbar.

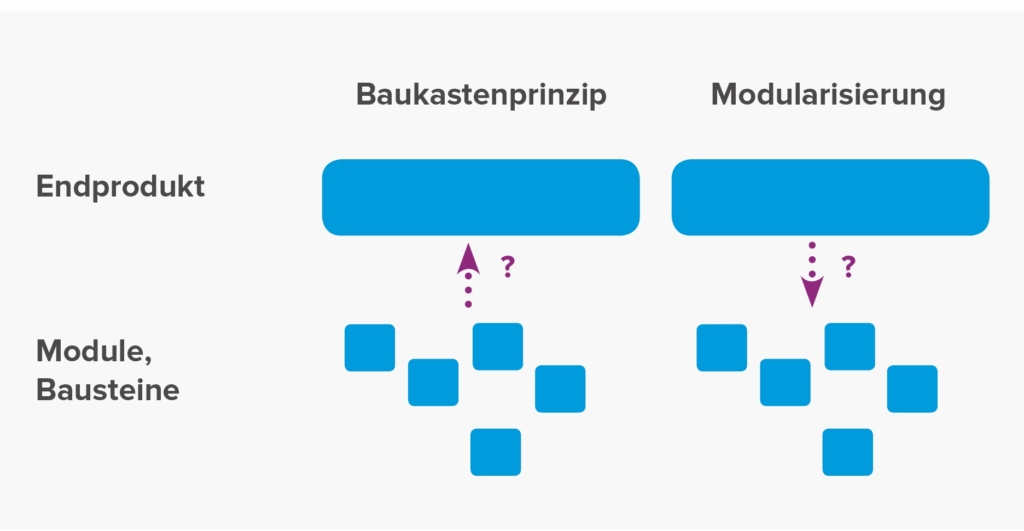

Baukastenprinzip vs. Modularisierung

Baukastensysteme legen die Frage nahe, welche (sinnvollen) Möglichkeiten von Kombination denkbar sind (synthetische Sicht).

Bei der Modularisierung geht es darum, ein Gesamtsystem so in Untersysteme zu gliedern, dass diese aus Standards bestehen (analytische Sicht). Die Modularisierung spielt beim Simultaneous Engineering (SE) eine besondere Rolle. Es ist das Ziel, die Fertigung der einzelnen Elemente zu parallelisieren, die Modulverantwortung zu splitten und an beispielsweise den Lieferanten oder einen externen Betreiber weiterzugeben.

Eine Weiterentwicklung der Modularisierung ist die Plattformstrategie. Hier werden einzelne Module (zum Beispiel Chassis, Antriebsstränge, Achsen) über verschiedene Fahrzeugmarken hinweg einheitlich verwendet. Zum Beispiel basieren im VW-Konzern der Golf, der Audi A3 und verschiedene Modelle von Seat und Skoda auf einer einheitlichen Plattform.

Kritisch hierbei ist, dass die Identität einer Marke verloren gehen könnte, wenn sich die Produkte nur noch im äußeren Design voneinander unterscheiden. Der Schritt zu einem sogenannten Badge Engineering, bei dem nahezu identische Produkte unterschiedlicher Marken und Produzenten nur mit verschiedenen Etiketten versehen werden, ist dann nicht mehr groß (zum Beispiel Unterhaltungs- und Haushaltsgeräte).

Was ist ein Produktionslayout?

Alle Elemente des Produktionslayouts können zur Steigerung der Effizienz innerhalb der Produktion führen. Als Beispiel werden an den Wareneingang mit den Prozessen Warenannahme, Eingangsprüfung und Einlagerung hohe Anforderungen gestellt.

Gründe hierfür können eine hohe Produktvarianz und Teilevielfalt sein, aber auch eine hohe Unstetigkeit in der Produktion durch kleinere Bestellmengen.

Daher ist es sehr wichtig, innerhalb der Produktion genau das richtige Layout zur optimalen Darstellung des Produktionszyklus zu finden.

Welche Begriffs-Definitionen gibt es?

Layout kommt aus dem Englischen und kann sinngemäß übersetzt werden mit Plan, Entwurf, Anlage, Gestaltung. Beim Produktionslayout handelt es sich also um die Form der Gestaltung und des Produktionsverfahren.

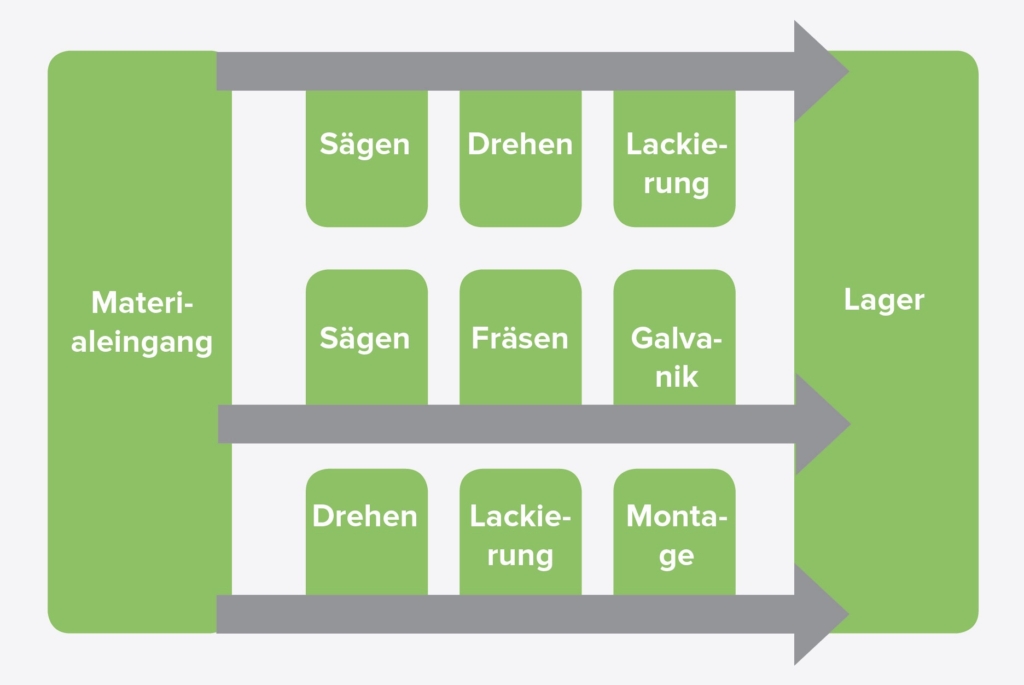

Produktionslayouts sind entweder verfahrensorientiert, das heißt, jedes Verfahren gibt es nur einmal, oder produktionsorientiert, das heißt, die Verfahren kommen mehrere Male vor.

Zusätzlich gibt es noch einige Sonderformen. Beim produktionsorientierten Layout ist das etwa die U-förmige Maschinenanordnung. Hinzu kommt noch die Lean Produktion, mit dem Ziel, eine Verbindung der Vorteile zwischen einer handwerklichen Fertigung und der Herstellung in der Massenfertigung zu erreichen.

Welche Vor- und Nachteile verschiedener Produktionslayouts gibt es?

Alle Arten des Produktionslayouts bieten, je nach Anforderungen und Gegebenheiten, unterschiedliche Vor- und Nachteile, die in den folgenden Kapiteln aufgezeigt werden.

Was ist ein verfahrensorientiertes Produktionslayout?

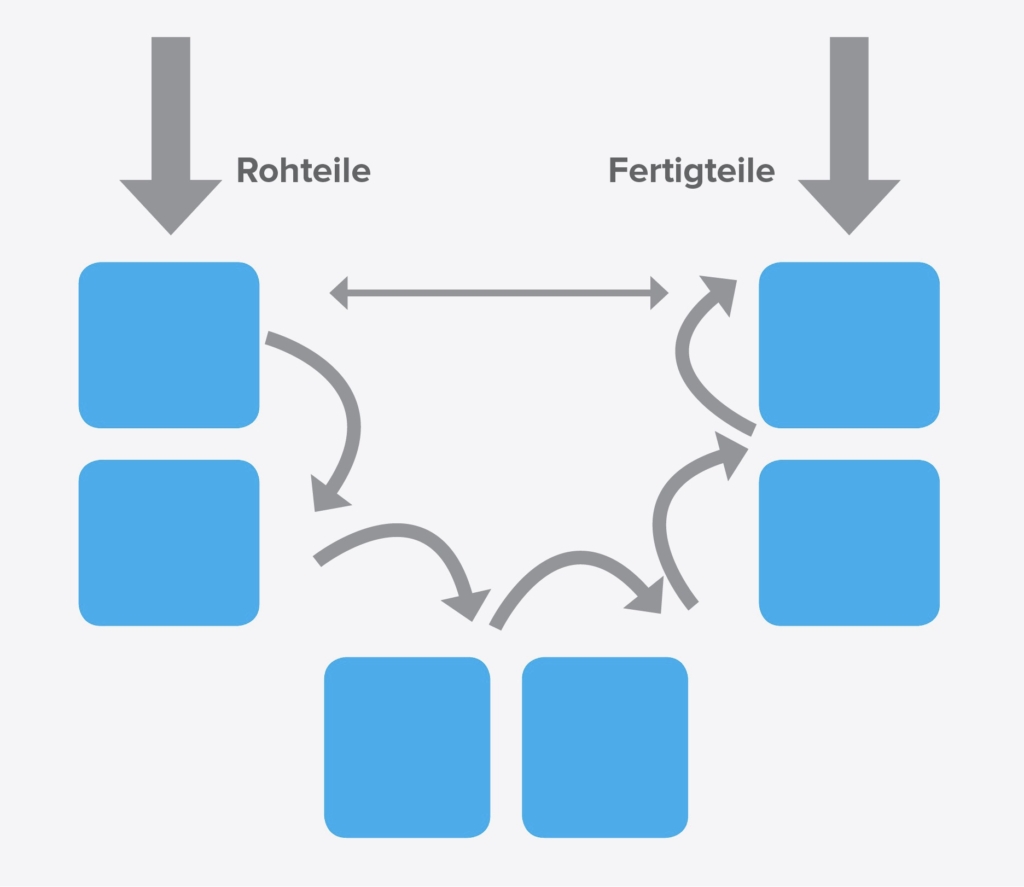

Gewachsene Produktionslayouts sind teilweise historisch bedingt. Das kann bedeuten, dass aufgrund der gewachsenen Strukturen die Anordnung der Maschinen in der Produktion dergestalt ist, dass der Materialfluss nur noch rudimentär zu erkennen ist.

Bei Verfolgung einzelner Bearbeitungsgänge in einer Fertigungsstätte erfolgen die Transporte der jeweiligen Güter zwischen einzelnen Fertigungsstufen oftmals kreuz und quer durch die Hallenanlagen. Hierbei handelt es sich meistens um ein verfahrensorientiertes Produktionslayout.

Der Vorteil des verfahrensorientierten Layouts liegt in der Maschinenüberwachung. Alle Maschinen stehen in einem Bereich. Ein weiterer Vorteil ist die Möglichkeit, eine höhere Auslastung der Maschinen zu erreichen. In diesem Sinne ist also die Maschine im Mittelpunkt, meist weil sie teuer sind, man denke etwa an IT-Systeme oder auch medizinische Fachgeräte, die für allerlei Vorsorgemaßnahmen eingesetzt werden können (MRT, Computertomographen usw.) oder an Baumaschinen (Bagger, Kipplaster). Das Verfahren „baggern“ steht also im Mittelpunkt. Nicht so sehr, wo gebaggert wird, ob ein Haus gebaut wird oder abgerissen wird.

Ein solches Layout behindert jedoch häufig den Materialfluss und führt zu Ineffizienzen.

Durch die gewachsene Anordnung von Maschinen führt die Anordnung des verfahrensorientieren Layouts zu einer Vielzahl von Problemen:

- Vorhandensein von hohen Umlaufbeständen

- Lange Durchlaufzeiten

- Viele Handhabungsprozesse

- Erschwerte Produktionsplanung

- Unregelmäßige Materialflüsse

- Unübersichtliche Fertigung (abstimmungs- und kommunikationsverhindernd)

- Transportfrequenzen

- Aufwendige bis schwierige Fehlerermittlung und Fehlerbeseitigung

Um diese Probleme zu beseitigen, empfiehlt es sich, ein produktorientiertes Layout zu wählen.

Was ist ein produktorientiertes Produktionslayout?

Häufig empfiehlt es sich aus Sicht der Logistik, das Fertigungslayout nach dem Objektprinzip zu gestalten (wie in dem nachfolgenden produktorientierten Layout).

Das Material fließt somit gleichmäßig und die Reihenfolge der Arbeitsgänge spiegelt sich klar im Fertigungslayout wider. Um eine produktorientierte Fertigung erfolgreich zu implementieren, müssen die Mitarbeiter lernen, ein breites Spektrum an Maschinen zu bedienen.

Die Verfahrensspezialisierung wird dabei zu Gunsten einer Produktspezialisierung aufgegeben. Eine gegebenenfalls geringere Arbeitsauslastung der Maschinen wird in Kauf genommen. Dies wird in der vorstehenden Abbildung deutlich:

Die Vorteile des U-förmigen Produktionslayouts sind:

- Größere Übersichtlichkeit

- Geringerer Flächenbedarf durch bedarfsgerechte Teilebereitstellung

- Mögliche Entkopplung von Materialfluss und Arbeitsfolge

- Möglichst gleich lange Arbeitszyklen der Arbeiter

- Gegenseitige Unterstützung bei Prozessschwierigkeiten

- Steigerung der Mitarbeitereffizienz

Was ist Lean Production?

Das Lean Management wird in der Produktion als Lean Production und in der Logistik als Lean Logistic bezeichnet. Der allgemeine Grundsatz von „Vermeidung jeder Verschwendung“ wird auf den Produktions- und Lagerbereich übertragen. Lagerbestände, Personalaufwendungen und dispositiver Aufwand sollen unter diesen Prämissen minimal gehalten werden.

Das Konzept wurde durch den Produktionschef Ohno im japanischen Toyota-Konzern eingeführt.

Das Ziel ist die Kombination aller Vorteile der handwerklichen Fertigung (Qualität, Individualität und Flexibilität), gepaart mit der Produktion und den günstigeren Herstellungskosten der Massenfertigung.

Die Philosophie basiert vor allem auf einer effizienten Form der Zusammenarbeit, sowohl unternehmensintern als auch mit Kunden und Lieferanten (Just-In-Time, Supply Chain Management).

Der Erfolg liegt darin, dass in der optimalen Prozesskette mit abgestimmter Kommunikation und in kooperierenden Teams alle Unternehmensbereiche zusammenarbeiten.

Die Umsetzung des Konzeptes setzt eine Unternehmenskultur voraus, die eine ständige Verbesserung der Organisationsstruktur in kleinen, zielgerichteten Schritten ermöglicht. Aus logistischer Sicht werden dabei die Vorteile der Werkstattfertigung (auftragsbezogen) mit denen der Fließfertigung (Produktivität) verschmolzen. Im Unterschied zur Fließfertigung gilt hier aber nicht mehr das Prinzip der Objektfertigung, sondern das Prinzip der Prozessorientierung. Die gesamte Fertigungsstruktur ist am Gesamtprozess ausgerichtet, somit sind überdurchschnittliche Produktionsergebnisse möglich.

Was ist Prozesstypen und Prozessplanung?

Die Einteilung nach Prozesstypen bzw. die Prozessplanung erfolgt auf der Grundlage von ausgewählten Merkmalen und gegebenenfalls deren Ausprägungen. Es bieten sich je nach der Art der angegebenen Problemstellung unterschiedliche Merkmale für eine Prozesstypenbildung an:

- Häufigkeit der Prozesswiederholung

- Verfahrensklasse der Fertigung

- Art der Fertigung

- Ort der Fertigung

- Variantenfertigung

- Auftragsfertigung

- Chargenproduktion

Detaillierte Informationen erhalten Sie im Lexikoneintrag zu Prozesstypen und Prozessplanung.

Was bedeutet die operative Planung des internen Leistungsprozesses?

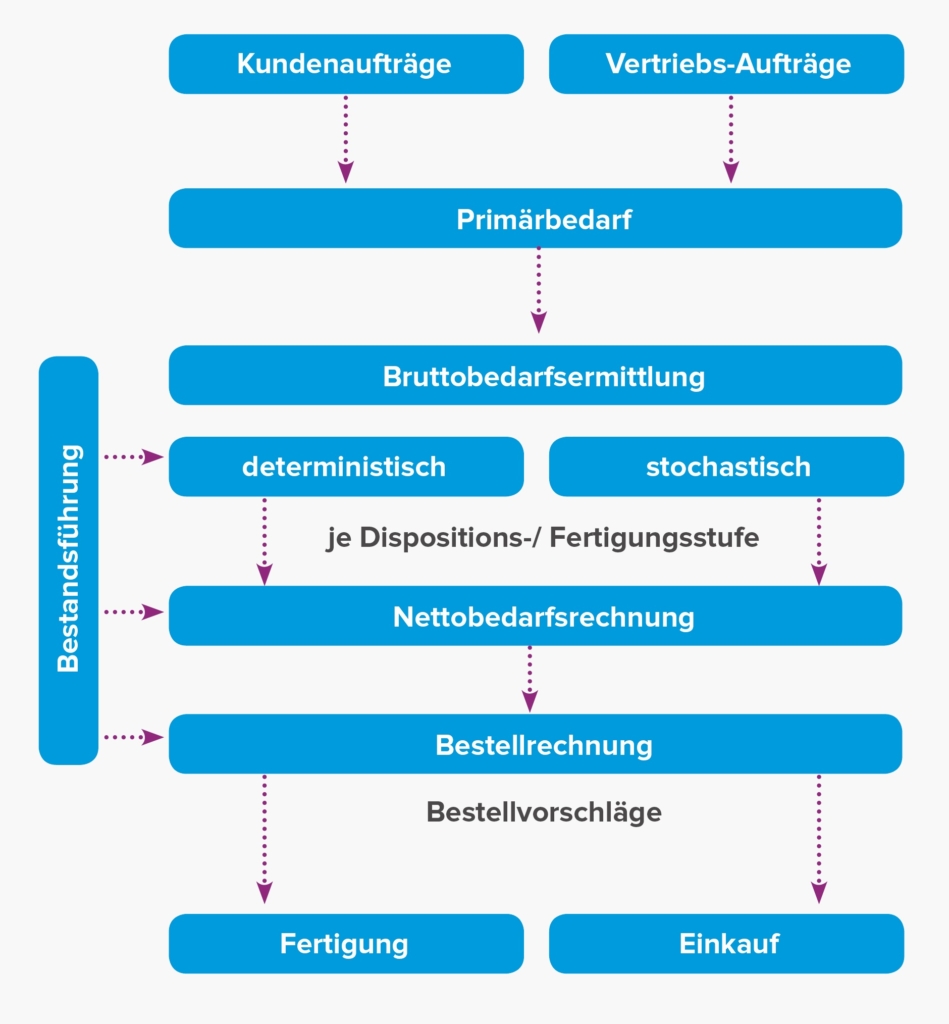

Der traditionelle Prozess der Produktionsplanung und -steuerung wird häufig als MRP II (Manufacturing Resource Planning) oder als Push-System bezeichnet. Manufacturing Resource Planning ist ein ganzheitlicher Ansatz für die markt- und ressourcenorientierte Planung der Absatz-, Produktions- und Bestandsmengen auf Basis des Geschäftsplans. Im deutschsprachigen Raum spricht man meist von Produktionsplanung und -steuerung (PPS).

Die klassische Materialbedarfsplanung erfolgt nach dem Push-Prinzip. Das planbasiert bereitgestellte Material schiebt den Produktionsprozess an (zum Beispiel MRP funktioniert nach dem Push-Prinzip). Ein Push-System ist ein Fertigungskontroll- und Planungssystem, bei dem die Nachfrage zentral prognostiziert wird. An jedem Arbeitsplatz werden dann Produkte gefertigt, ohne zu berücksichtigen, ob die nächste Station schon dafür bereit ist. Erst durch eine zentrale Kontrollinstanz wird dann ein Gleichgewicht der Arbeitsplätze insgesamt berücksichtigt. Deshalb kann in der Praxis der Fall eintreten, dass eine einzelne Fertigungsstelle durch eines von vielen möglichen Problemen gestört ist, was den Arbeitsfluss allgemein verzögert und somit Folgen für das gesamte System hat. Push-Systeme weisen daher auch unfertige Erzeugnisse, Warteschlangen und Leerlaufzeit auf.

„Just-in-Time“ und „Lean Production“ stehen für alternative Pull-Strategien. Dabei ziehen Fertigungsaktivitäten neues Material an, das System ist verbrauchsgesteuert (das Bestellpunktverfahren funktioniert nach dem Pull-Prinzip).

Was ist das Push-Prinzip?

Was ist der Primärbedarf?

Den Primärbedarf kennzeichnet der Bedarf an verkaufsfähigen Produkten zur Bedürfnisbefriedigung des Marktes. Die Primärbedarfsplanung erfolgt häufig in Form einer sogenannten rollierenden Planung: Der Bedarf wird im Wochen- oder Monatsrhythmus (=Planungsperiode) für einen Planungshorizont von 0,5 bis 2 Jahren vorausgeplant. Die Planungsperiode hängt vor allem von der Durchlaufzeit ab.

Bei der Primärbedarfsplanung erfolgt bereits ein grober Abgleich des Primärbedarfs mit den verfügbaren Ressourcen und Kapazitäten. Wenn die vom Kunden akzeptierte Lieferzeit länger als die Fertigungszeit ist, kann der Primärbedarf aus den vorhandenen Kundenaufträgen (=deterministisch) hergeleitet werden (zum Beispiel im Anlagebau oder in der Bauwirtschaft). Bei der deterministischen Bedarfsermittlung werden die Bedarfe aus dem Primärbedarf abgeleitet. Die kundenauftragsorientierte Fertigung ermöglicht eine deterministische Festlegung des Primärbedarfs; ein Prognoseproblem besteht bei dieser Art von Fertigung nicht.

In anderen Fällen besteht ein Prognoseproblem, dem mit statistischen Verfahren (= stochastisch / Bestellpunktverfahren) begegnet werden kann. Die stochastische Bedarfsermittlung basiert in der statistischen Prognose auf der Grundlage von historischen Werten. Sie gilt für die lagerorientierte Fertigung und auch für die Fälle, bei denen die am Markt durchsetzbare Lieferzeit gerade zur Durchführung der Endmontage ausreicht, wenn also Standardbaugruppen und -komponenten kundenanonym vorgefertigt werden müssen.

Alternativ kann bei kundenspezifischer Massenfertigung (mass customization) ein System installiert werden, bei dem die Endmontage nach dem Entkoppelungspunkt kundenauftragsorientiert erfolgt. Alle Schritte vor dem Entkopplungspunkt werden nach dem Pull-Prinzip gesteuert. Zum Einsatz kommen beispielsweise Kanban-System oder Bestellpunktverfahren.

Ausgangsdaten für die Primärbedarfsprognose sind Absatzmengen aus der Vergangenheit. Die Prognose auf der Grundlage von Vergangenheitsdaten erfolgt mittels einschlägiger Verfahren der Mittelwertbildung in Abhängigkeit von der Zeitreihencharakteristik (konstanter Verlauf versus Saisonproblematik). Weitere Ausgangsdaten sind Daten von Marktforschungsinstitutionen und Vertriebsprognosen.

Was ist die Bestandsplanung?

Um die für die Produktion benötigten Materialien zu erhalten, muss die Dispositionsstrategie festgelegt werden. Soweit die vom Markt akzeptierte Lieferzeit die Fertigungsdurchlaufzeit (bei Eigenbezug) bzw. die Wiederbeschaffungszeit (bei Fremdbezug) übersteigt, besteht keine Notwendigkeit zur Vorratshaltung. In allen anderen Fällen ist die Vorratshaltung (Bestandsführung) für Wareneingang, Warenausgang und gegebenenfalls in den Fertigungszwischenstufen festzulegen.

Die Bestandsführung wird in der Praxis auf der Basis sogenannter Meldemengen (=Bestellpunkte) durchgeführt.

Meldemenge = Sicherheitsbestand + (Verbrauch je Periode mal Wiederbeschaffungszeit)

Was ist die Sekundärbedarfsplanung (Stücklistenauflösung)?

Aus dem Primärbedarf kann unter Berücksichtigung der Stücklistenstruktur und den Wiederbeschaffungszeiten der „Sekundärbedarf“ ermittelt werden. Der Komponentenbedarf leitet sich sekundär aus dem Primärbedarf ab.

Der frei verfügbare Bestand setzt sich aus dem buchmäßigen Lagerbestand abzüglich des Sicherheitsbestandes (darf nicht verplant werden; ist nur für Störungen reserviert) abzüglich des Vormerkbestandes (Mengen die für andere Aufträge reserviert wurden) zzgl. des Auftragsbestandes (bestellte, aber dem Lager noch nicht zugegangene Mengen) zusammen.

Die Nettobedarfsmenge (zu fertigender Primärbedarf) setzt sich zusammen aus der Bruttobedarfsmenge (Gesamt-Primärbedarf) abzüglich dem frei verfügbaren Bestand (Lagerbestand).

Beispiel:

Bruttobedarf Stühle: 5500, frei verfügbarer Bestand Stühle: 500 = Nettobedarf Stühle: 5000

Sekundärbedarf (4 Stuhlbeine pro Stuhl) 20000

Bruttobedarf Stuhlbeine 20000 – frei verfügbarer Bestand 6000 = Nettobedarf Stuhlbeine 14000

Die Planung aller Materialposten kann nicht immer über die sogenannte Stücklistenauflösung laufen. Es handelt sich um eine aufwendige Dispositionsform vor allem für geringwertige Norm- und Standardteile, zum Beispiel Klebstoffe, Verpackungen oder Betriebsstoffe wie Treibstoffe und Schmierstoffe. Deshalb werden Betriebsstoffe und geringwertige Norm- und Standardteile stochastisch disponiert.

Was ist das Bestellpunktverfahren?

Das Bestellpunktverfahren ist ein Verfahren zur Bestimmung von Bestellzeitpunkt und Bestellmenge in der Lagerhaltung. Durch die Anwendung des Systems wird eine Lagerverfügbarkeit des Produktes sichergestellt. Das Bestellpunktsystem ist ein Teilbereich der Bestellpolitik. Es gehört zu den verbrauchsorientierten Bestellverfahren, die in Bestellpunktsystem und Bestellrhythmussystem unterteilt werden können.

Was ist das Pull-Prinzip?

Was ist Just-in-Time (JiT)?

Voraussetzungen von Just-in-Time ist eine Restrukturierung des Fertigungsprozesses mit den Zielen kleine Losgrößen (Ziel: Losgröße „1“) sowie der Reduzierung von Rüstzeiten. Es muss eine Harmonisierung des Bedarfsverlaufs in der Zeit erfolgen sowie ein gerichteter, klarer Materialfluss vorherrschen. Ziel des Just in Time ist letztlich eine Abstimmung aller Stufen der Wertschöpfungskette auf den Bedarf des Endkunden im Markt. JiT verkörpert damit die Kundenorientierung in der Logistik.

Was ist ein Kanban-System?

Das Kanban-System wird auch als Supermarktprinzip bezeichnet. Der Verbraucher entnimmt die benötigte Ware aus dem Regal und löst damit unmittelbar ein Nachfüllen der Regallücke aus. Mit Kanban-Systemen wird die Materialbeschaffung am tatsächlichen Primärbedarf, anstelle den Bedarfsprognosen, ausgerichtet.

Kanbans (japanisch für Schild, Karte) begleiten das Material. Nach Verbrauch (einer Einheit, einer Transporteinheit oder einer bestimmten Menge bis die Karte erscheint) wird der Kanban an den Lieferanten geschickt. Materialien werden ausschließlich in standardisierten Behältern mit festgelegtem Fassungsvermögen transportiert. Dadurch entsteht der für das Kanban-System notwendige kontinuierliche Bedarfsverlauf. Der Lieferant liefert auf der Grundlage der ihm zugesendeten Kanban-Karten. Ohne entsprechenden Kanban darf die Produktion das Teil nicht fertigen. Nur das Produkt, das für den Kundenauftrag verbraucht wurde, wird als Nachorder gefertigt.

Heute existieren meist elektronische Kanban-Systeme. Auch beim Kanban-System ist ein Pufferbestand erforderlich. Er überbrückt die Wiederbeschaffungszeit zwischen dem Anbruch eines Behälters, durch den ein Kanban frei wird, und dem Zeitpunkt, zu dem die hierdurch signalisierte Verbrauchsmenge nachgefertigt werden kann.

Die Anzahl der erforderlichen Kanbans (n) errechnet sich analog zur Ermittlung des Sicherheitsbestandes bei der Bestelldisposition im Lager:

XD = durchschnittlicher Periodenbedarf des betrachteten Materials

WBZ = Wiederbeschaffungszeit zur Nachlieferung des Materials

SF = Sicherheitsfaktor zur Berücksichtigung der Schwankungen des Bedarfs

XS = Standardmenge je Behälter

Es gibt unterschiedliche Ausgestaltungsformen der Kanban-Systeme:

Ein-Karten-Systeme verwenden nur eine Karte, die eine Quelle und eine Senke direkt verkoppelt.

Zwei-Karten-Systeme verwenden einen Produktionskanban zur Steuerung des Materialflusses zwischen der Quelle und einem Pufferlager und einen Transportkanban zur Versorgung der Senke aus dem Pufferlager.

Vorteile des Kanban-Verfahrens sind, dass die Produktion nur auf Grund des wirklich eingetretenen Bedarfs erfolgt. Eine längerfristige Prognose ist nicht mehr erforderlich. Die Produktion kann sich qualitativ und quantitativ am Kundenbedarf orientieren und Pufferbestände sind nur in kleinem Umfang nötig. Aufgrund flexibler und kurzer Fertigungsdurchlaufzeiten können kleinere Losgrößen beschafft werden. Die Verantwortung hierfür liegt dezentral vor Ort.

Das Kanban-System eignet sich nicht für stochastische Bedarfsverlaufe, bei stark schwankendem Auftragseingang, kurzfristigen Umplanungen und fertigungstechnisch nicht ausgereiften Produkten ist von seiner Verwendung abzusehen.