Was ist Operations Management und der Funktionalbereich Operations?

Inhaltsverzeichnis

Deutschland ist ein Dienstleistungsland: Es gibt hier zahlreiche Beratungsunternehmen, Versicherungen, Banken und sonstige Dienstleister aller Art. Der Dienstleistungsanteil am Bruttoinlandsprodukt in Deutschland liegt heute bei mehr als 70%. Viele Unternehmen bieten auch eine Mischform an, aus Produkten – also Handel – und Dienstleistungen aus dem Servicebereich.

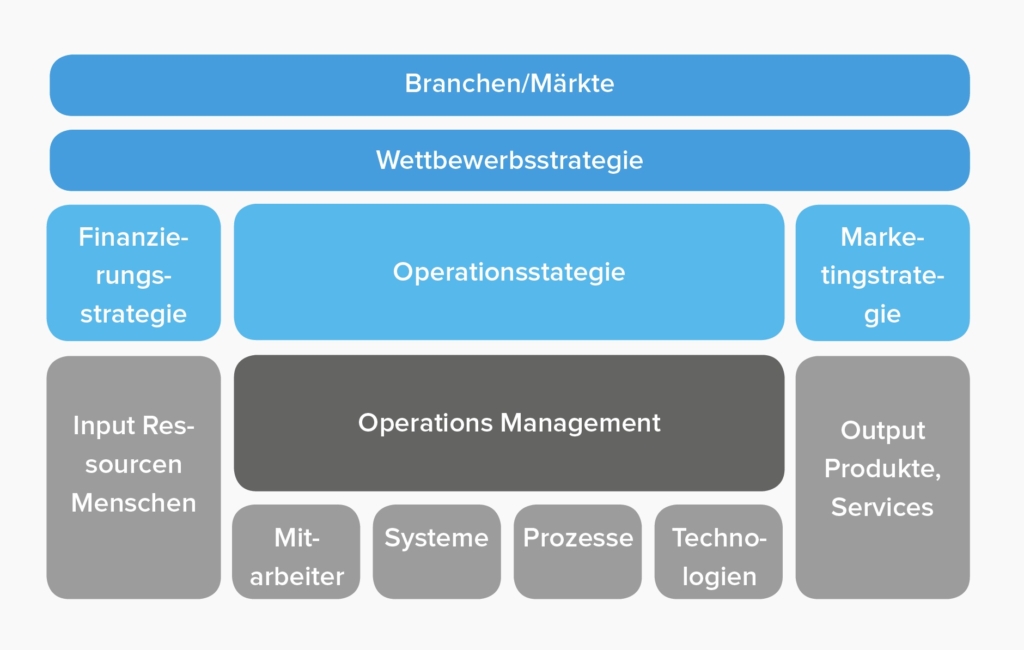

Organisatorisch ist das Operations Management im Funktionalbereich Operations angesiedelt. Im deutschsprachigen Raum werden statt der Begrifflichkeit „Operations“ immer noch die klassischen Bezeichnungen Produktion, Herstellung, Betrieb, Bau und so weiter verwendet. In manchen Firmen oder Branchen wird der Funktionalbereich Operations jedoch auch noch weiter aufgeteilt, zum Beispiel in Produktion und Logistik.

Nachfolgend eine schematische Darstellung der Eingliederung des Operations Managements:

Im wettbewerbsgeprägten Geschäftsumfeld ist operationale Exzellenz der Schlüssel zum Unternehmenserfolg. Operationale Exzellenz wird sowohl im produzierenden Gewerbe als auch im Bereich Dienstleistung gefordert. Hinsichtlich der immer rasanteren Entwicklung der Globalisierung und des schnell wachsenden Wettbewerbsdrucks sind immer komplexere Operations- und Supply-Chain-Entscheidungen zu treffen. Diese Herausforderungen müssen von Führungskräften gemeistert werden, um dauerhafte Wettbewerbsvorteile zu erzielen und für das Unternehmen zu sichern. Die Lehre des Operations Managements geht über die Phase des reinen Planens, Ausführens und Kontrollierens der eigenen Ressourcen und Produktionsprozesse weit hinaus. Anerkannte Unternehmen haben es verstanden, die Philosophie, die Pläne und die Instrumente der operationalen Exzellenz auf ihre dienstleistungsorientierten Geschäftsbereiche anzuwenden und ihre Beschaffungskette nachhaltig zu gestalten – nicht nur hinsichtlich der wirtschaftlichen, sondern auch der ökologischen und sozialen Dimensionen.

Was ist die Definition von Operations Management?

Der Begriff „Operations Management“ stammt aus dem Englischen, wird aber auch im deutschsprachigen Raum als Oberbegriff für das ganzheitliche, integrierte Management von Produktions- und Dienstleistungsprozessen benutzt. Viele Unternehmen bieten eine Mischung aus Produkten und Dienstleistungen an. Um eine ganzheitliche Optimierung zu erreichen, müssen die Aspekte der Produktions- und Dienstleistungserstellung gleichzeitig betrachtet und gegeneinander abgewogen werden. Hiermit beschäftigt sich das Operations Management. Die dafür erforderlichen komplexen Unternehmens- und Prozessstrukturen sind nur mit modernen IT-Infrastrukturen zu erreichen. Daher kann das Operations Management nur in enger Verknüpfung mit einem entsprechenden Informationsmanagement erfolgreich sein.

Operations Management-Definition nach Chase / Aquilano / Jacobs (2006):

“Operations Management (OM) is defined as the design, operation, and improvement of the systems that create and deliver the firm’s primary products. Like marketing and finance, OM is a functional field of business with clear line management responsibilities.

The fact that the line management is responsible is important because operations management is frequently confused with operations research and management sciences (OR/MS) and industrial engineering (IE). The essential difference is that OM is a field of management, whereas OR/MS is the application for quantitative methods to decision making in all fields, and IE is an engineering discipline.”

Als Operations Management bezeichnet man zusammenfassend den Entwurf, den Betrieb und die Verbesserung des Systems der betrieblichen Leistungserstellung. Die Hauptthemen des Operations Managements sind unter anderem das Verständnis des Wertschöpfungsprozesses, die Lagerhaltung und die Liefersysteme.

Was sind die generellen Aufgaben?

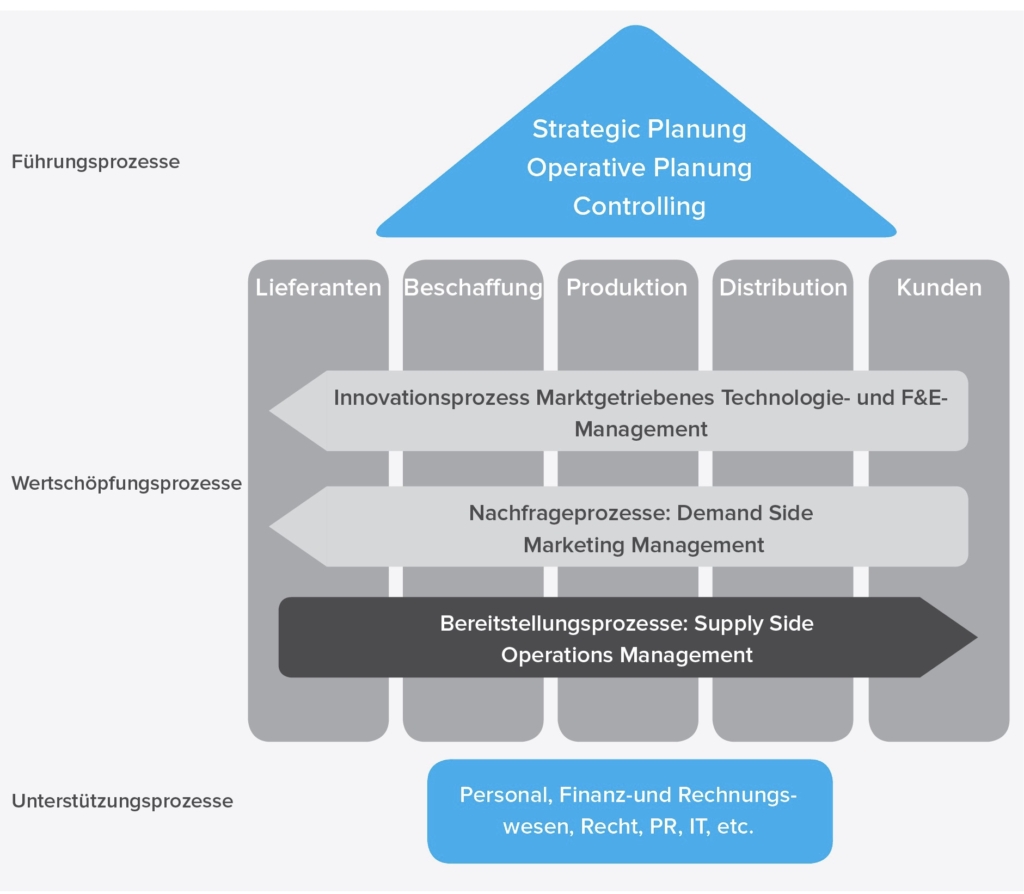

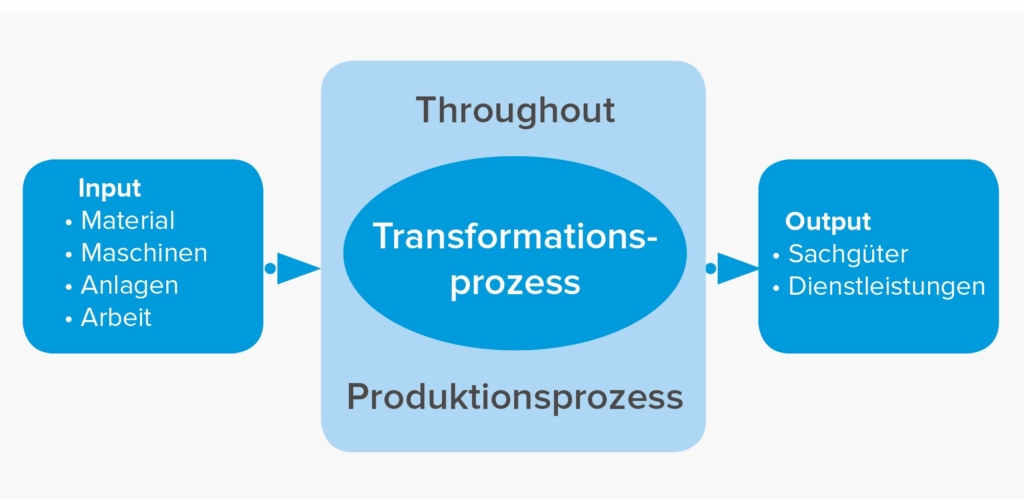

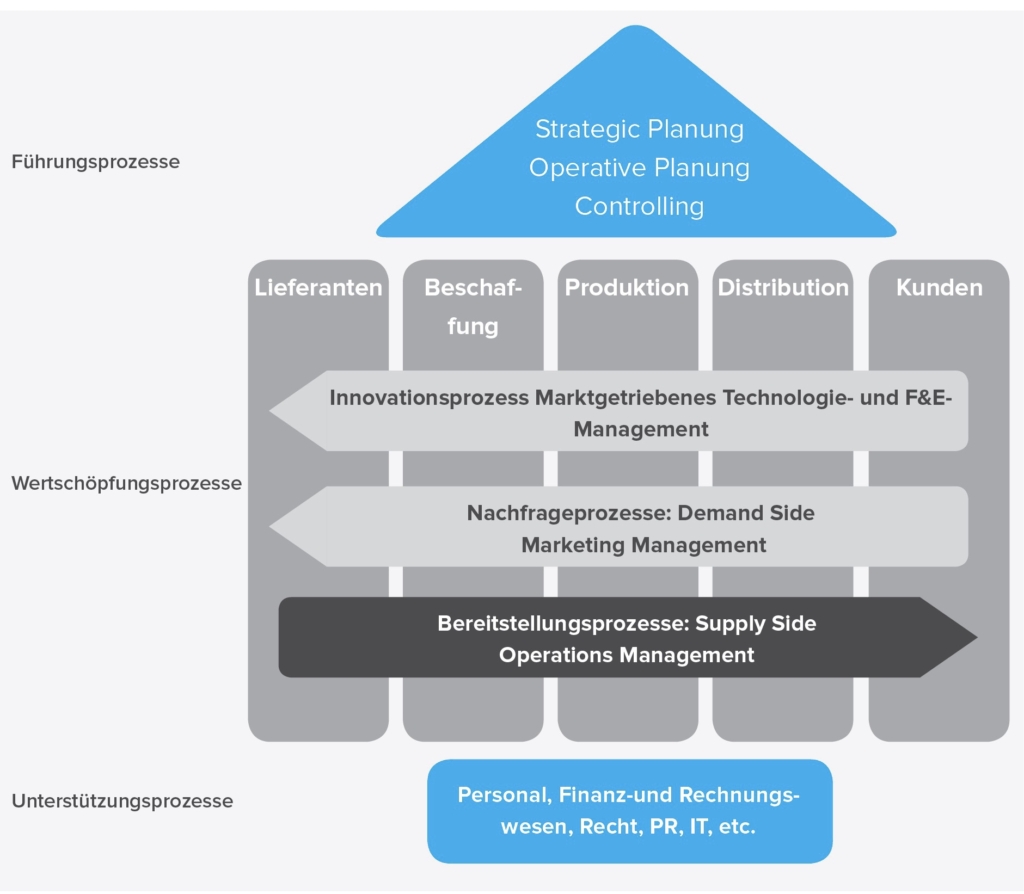

Operations beschreibt den technischen Kern (Leistungserstellung) einer betrieblichen Organisationseinheit, die den Input (Vorleistungen und Produktionsfaktoren) in einen Output höheren Wertes transformiert. Man spricht daher in der Theorie auch von Transformations- oder Wertschöpfungsprozessen. Wertschöpfungsprozesse orientieren sich an den Führungsprozessen (Strategieprozess, operative Planung, Controlling) und beziehen Leistungen von den Unterstützungsprozessen (Personal, Finanz- und Rechnungswesen, Recht, PR).

Das Operations Management ist innerhalb der Wertschöpfungsprozesse für die Bereitstellungsprozesse, also die innerbetriebliche Leistungserstellung, zuständig. Die beiden anderen betrieblichen Basisfunktionen sind der Innovationsprozess (Marktgetriebenes Technologie- und F&E-Management) sowie der Nachfrageprozess (Marketing Management).

Aufgabe des Operations Managements ist die organisatorische Gestaltung der Leistungserbringung. Als Unterpunkte, die im Laufe dieses Studienbriefes erläutert werden, seien u.a. genannt: Prozesswahl, Leistungsmessung, Qualität und Qualitätsprüfung , Layout-Planung, Auftrags-, Bestands- und Produktionsplanung und die Standortwahl.

Was bedeutet Produktionsprozess und Produktionsaufgaben?

Wie bereits festgestellt, ist Produktionswirtschaft ein Transformationsprozess. Produktion ist dabei der zielgerichtete Einsatz von Sachgütern und Dienstleistungen (Input) zur Umwandlung in andere (wertgesteigerte) Sachgüter und Dienstleistungen.

Die Anforderungen des Leistungsempfängers bilden dabei die Grundlage für das sachlich vorgegebene Ziel des Leistungserstellungsprozesses.

Eine Zielsetzung in der Produktionswirtschaft ist es, den Transformationsprozess effizient zu gestalten, was bedeutet, dass unnötige Faktorverbräuche (wie Boden, Kapital und Arbeitskraft) zu vermeiden sind (=Verschwendung vermeiden). Der Kunde ist lediglich bereit, den Preis für ein Produkt zu zahlen, den es ihm wert zu sein scheint, gleichgültig, wie oft man für ein Produkt zum Beispiel die unternehmensinterne Logistik bemühen musste.

Daher ist sicherzustellen, dass eine Wertschöpfung stattfindet, d.h., dass der Wert der erzeugten Produkte den Wert der eingesetzten Produktionsfaktoren übersteigt. Unter Effizienz und Effektivität verstehen wir das Folgende:

Effektivität bezeichnet die Wirksamkeit = Die richtigen Dinge tun (zum Beispiel Marketing).

Effizienz bezeichnet die Wirtschaftlichkeit = Die Dinge richtig tun (zum Beispiel keine Verschwendung).

Beispiel

Ein Produkt, das am Markt keine Nachfrager findet, kann effizient produziert werden, effektiv ist die Produktion trotzdem nicht.

Beispiele für produktive Transformationsprozesse

Die Herstellung von Sachgütern ist nur eine mögliche Form des produktiven Transformationsprozesses, es gibt noch viele weitere:

- physikalischer Prozess (Produktion)

- Logistik-Prozess (Transport)

- Austauschprozess / Handel (Immobilienverkauf)

- Unterhaltungs-Prozess (Konzert, Theater)

- informationstechnischer Prozess (Internetverbindung)

- physiologischer Prozess (Rehabilitation)

Was ist Wertschöpfung?

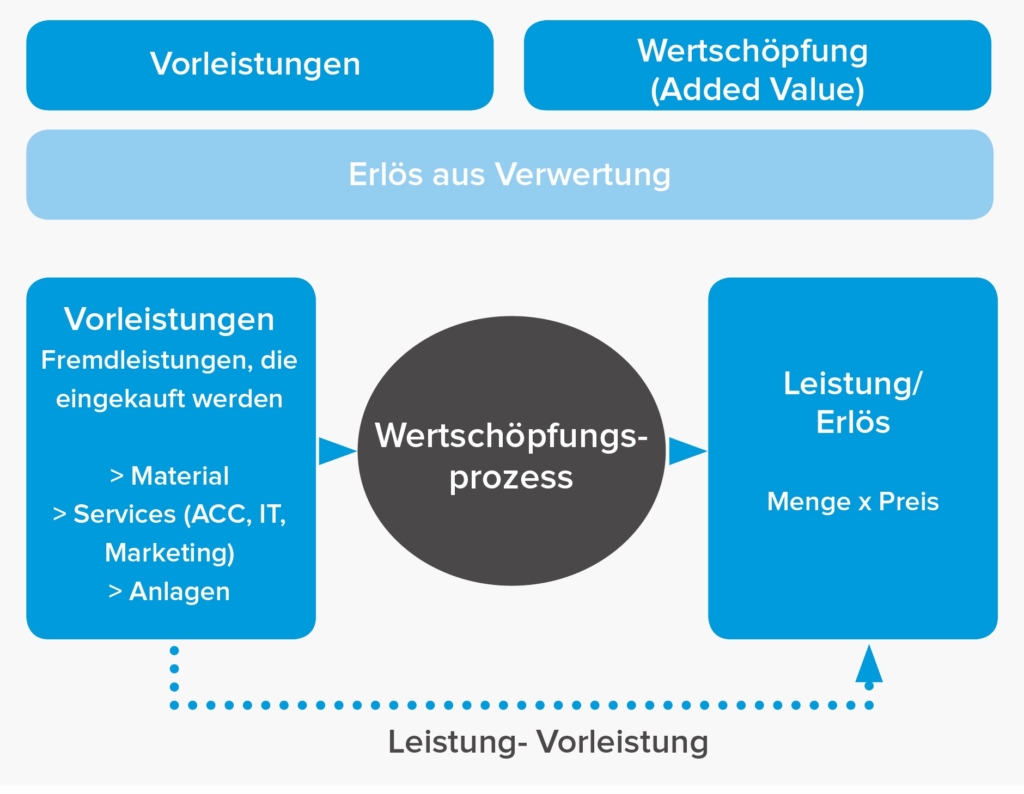

Ziel einer wirtschaftlichen Tätigkeit ist es, Werte zu schaffen. Die Definition von wirtschaftlichen Leistungsprozessen besagt, dass sie Produktionsfaktoren (Vorleistung) in Produkte höheren Wertes transformieren.

Die Wertschöpfung ist ein den ökonomischen Aktivitäten zugeordneter Bestandteil. Hier wird zum Beispiel ein in Aussicht gestellter – auch subjektiver Mehrwert – so vom Endverbraucher anerkannt, dass er ihn zum Kauf veranlasst.

Die „Wertschöpfung“ ist die Beschreibung des Prozesses, der zu einem Mehrwert, der oben näher beschrieben wurde, führt.

In seiner klassischen Bedeutung steht die Wertschöpfung für das Ergebnis, das aus diesem Prozess erzielt wird. Wertschöpfung (engl. value added; auch: added value) bezeichnet die Maßgröße für den von einem Unternehmen durch seine ursprüngliche wirtschaftliche Aktivität geschaffenen Mehrwert. Dieser lässt sich als die von einer Wirtschaftseinheit geschaffenen Werte abzüglich der von ihr verbrauchten Werte (Wareneinsatz, Zeit, Kapital, Ressourcen) definieren.

Die Schaffung eines ökonomischen Wertes bezieht sich immer auf eine Leistung, somit lässt sich die Wertschöpfung eines Unternehmens als die Differenz zwischen der von ihr für andere Unternehmen erbrachten Gesamtleistung und den ihrerseits von anderen Einheiten übernommenen Vorleistungen (Güter oder Dienstleistungen) beschreiben. Wertschöpfung lässt sich formal wie folgt zusammenfassen:

Wertschöpfung = Gesamtleistung – Vorleistungen

Allgemein beschrieben ist Wertschöpfung also die Kennzahl, bei der der Input kleiner als der Output sein sollte. Eine maximale betriebliche Wertschöpfung zu erzielen, ist das Ziel ökonomischen Handelns, das heißt, Gewinnmaximierung wird angestrebt. Übersteigt der eingebrachte Input im Wertschöpfungsprozess dauerhaft den Output, spricht man von einer „Blindleistung“. Der Begriff stammt ursprünglich aus der Physik und bezeichnet eine Leistung, die lediglich Ressourcen verbraucht, aber keinen Beitrag zum Wirkungsgrad leistet. Setzt man dies auf Wertschöpfungsprozesse um, bedeutet Blindleistung, dass eine negative Wertschöpfung generiert wird. Es werden keine Gewinne erzielt, sondern Kapital vernichtet. Bei einer Blindleistung ist das Unternehmen also wirtschaftlich nicht dauerhaft tragfähig.

Die Formel für die Bruttowertschöpfung als Messgröße für die wirtschaftliche Leistungsfähigkeit eines Unternehmens lautet folgendermaßen:

Bruttowertschöpfung = Produktionswert – Vorleistungen

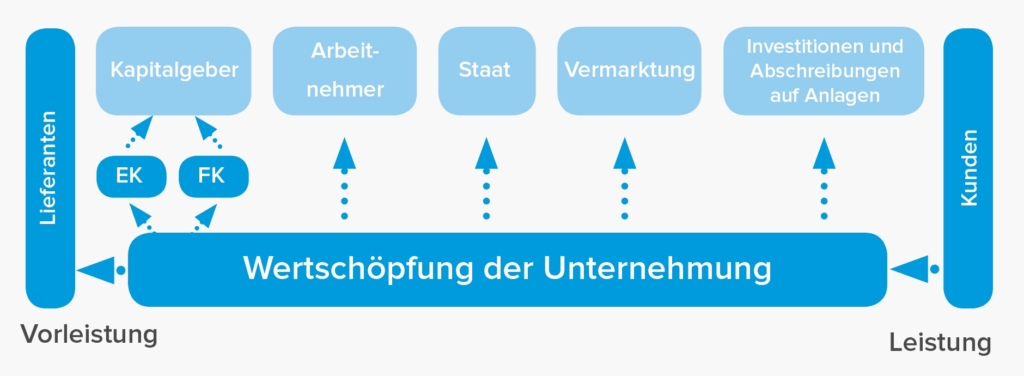

Die Wertschöpfung steht für die „Eigenleistung“ eines Unternehmens. Der durch die Aktivitäten geschaffene Mehrwert (hier das erzeugte Gütereinkommen) stellt zugleich das Einkommen dar, das zur Verteilung an die zentralen Teilgruppen, die an der Erbringung der Leistungen beteiligt waren, zur Verfügung steht (hier: erzeugtes Geldeinkommen). Aufgrund dieses als Dichotomie bezeichneten Zusammenhangs (produziertes Gütereinkommen = damit produziertes Geldeinkommen), lässt sich die Wertschöpfung auch durch die Summe der an die wesentlichen Beteiligten fließenden Einkommensteile darstellen:

Wertschöpfung = EA + EK + ES + UW

EA = Einkommen der Arbeitnehmer

EK = Einkommen der Kapitalgeber

ES = Einkommen des Staates (=Steuern)

UW = unverteilte, im Unternehmen belassene Wertschöpfung

Die Wertschöpfung ist eine deutlich breitere periodische Erfolgsgröße als der auf den Eigenkapitalgeber bezogene Gewinn. Hier ist der Eigenkapitalgeber (eventuell gemeinsam mit anderen) der Unternehmenseigentümer. Die Wertschöpfung basiert auf einem Unternehmensverständnis, das die Unternehmung vorrangig als eine aus verschiedenen Interessengruppen bestehende soziale Gemeinschaft (Koalition) sieht, mit deren Hilfe verschiedene Beteiligte ihre subjektiven, in der Regel einkommensbezogenen Interessen und Zielsetzungen verwirklichen wollen.

Durch ihre Definition als Eigenleistung des Unternehmens wird die Wertschöpfung makroökonomisch als Beitrag des Unternehmens zur volkswirtschaftlichen Produktion gesehen. Damit wird sie zum Volkseinkommen. Dies geschieht nur aufgrund der Verbindung zur Kreislauftheorie. Die Wertschöpfung macht deutlich, dass die Unternehmensaktivität nicht nur Leistungseffekte, sondern gleichfalls auch soziale Folgen nach sich zieht, die untrennbar miteinander verwoben sind. Diese Leistungseffekte werden auf mikro- und auf makroökonomischer Ebene deutlich.

Im Rahmen des Shareholder Value-Konzeptes wird der Begriff value added mit einem anderen Fokus verwendet: in der ursprünglichen Bedeutung bezieht er sich auf alle beim Wertschöpfungsprozess involvierten (Stakeholder), beim Shareholder Value-Konzept nur noch auf den vom Unternehmen erzielten Mehrwert für die Unternehmer (Eigenkapitalgeber). Der Prozess der Wertschöpfung zielt somit auf die Erhöhung des Marktwertes des Eigenkapitals (market value added) eines Unternehmens ab.

Wo liegt nun das Problem bei der Ermittlung der Wertschöpfung aus dem Transformationsprozess/Wertschöpfungsprozess?

Bei innerbetrieblichen Leistungen stellt sich das Problem der korrekten Verrechnungspreise:

- Ist ein Marktpreis vorhanden?

- Hieran sollte sich die Differenz zwischen Erlös und Vorleistung orientieren.

- Ist kein Marktpreis vorhanden?

Hier entsteht die Schwierigkeit, einen marktgerechten, vom Kunden akzeptierten Preis zu entwickeln. Dieser unterliegt zunächst – speziell bei neu eingeführten Produkten – der subjektiven Beurteilung durch das Unternehmen.

Was ist die Unternehmung als Wertschöpfungssystem?

Was ist die Definition einer Wertschöpfungskette?

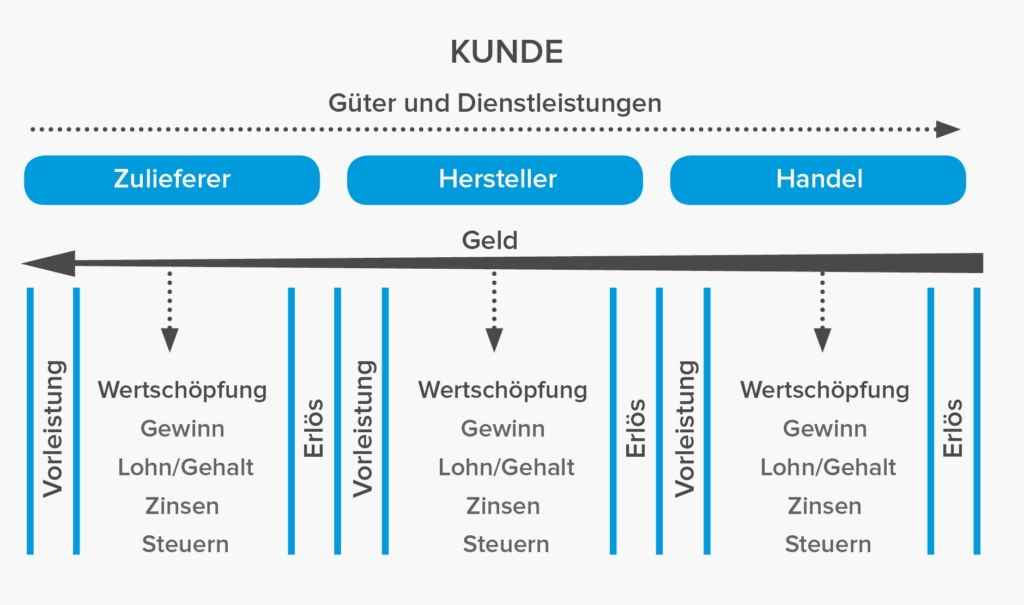

Alle Unternehmen, die mit ihrer Wertschöpfung zum Endprodukt beitragen, bilden die .

Wertschöpfung = Erlös – Vorleistungen, die von anderen Unternehmen bezogen werden.

Was sind die Grundprinzipien der Wertschöpfungskette?

Da innerhalb der Wertschöpfungskette der Endabnehmer derjenige ist, der für die erbrachte Produktion oder Dienstleistung einen monetären Beitrag (=Umsatz für das produzierende Unternehmen) erbringt, bestimmen seine Anforderungen das sachliche Ziel des Leistungsprozesses.

Zur Verdeutlichung sind in der folgenden Abbildung nochmals die innerbetrieblichen Prozesse dargestellt. Daraus ist ersichtlich, dass die Impulse für den Innovationsprozess und die Nachfrageprozesse von der Kundenseite ausgehen. Diese lösen dann die Bereitstellungsprozesse des Operations Managements aus.

Das gemeinsame Interesse aller Beteiligten an der Wertschöpfungskette orientiert sich am Nutzen des Kunden, das heißt an dem Zahlungswillen des Kunden für das Produkt oder die Dienstleistung.

Was ist die moderne Wertschöpfungskette?

In der Vergangenheit stand ein einzelnes Unternehmen in Konkurrenz zu seinen Wettbewerbern. Heute steht die gesamte Wertschöpfungskette in Konkurrenz zu alternativen Wertschöpfungsketten.

Das Beschaffer-Lieferantenverhältnis ist vielfach noch durch Gegnerschaft gekennzeichnet. […] Von einer Motivation zu fairer Partnerschaft ist selten etwas zu spüren. Das Preisboxen gleicht einem Fingerhakeln, bei dem man unterstellt, selbst in der stärkeren Position zu sein. Ist man in der schwächeren Position, versucht man sie zu verschleiern, sonst hat man Pech gehabt. Unersichtlich bleibt, was das mit modernem Management zu tun haben soll.

Betrachtet man das obige Zitat, wurde der Lieferant früher als Gegner im Verteilungskampf angesehen. Mittlerweile hat man erkannt, dass man mit auf Konfrontation ausgerichtetem Beschaffungsverhalten den geänderten Rahmenbedingungen durch die Konkurrenz der Wertschöpfungsketten untereinander nicht mehr gewachsen ist.

Bei einer auf Konfrontation ausgerichteten Zusammenarbeit besteht die Gefahr, die auf den Endabnehmer und den Markt gerichtete Wertschöpfungsperspektive zu verlieren, da der Fokus zu sehr auf den günstigsten Beschaffungsmöglichkeiten liegt. Hinzu kommt, dass Lieferanten, die dauerhaft preislich unterdrückt werden, schlussendlich nicht mehr in der Lage sind, selbst Investitionen zu tätigen, um Innovationen bei den von ihnen gelieferten Vorleistungen durchzuführen. Damit sinkt auf lange Sicht die Qualität der gesamten Wertschöpfungskette.

Damit verändert sich das Verhältnis zum Lieferanten: Heute wird er zunehmend als Partner im Wettbewerb begriffen, was allerdings das Bestreben nach Sicherung der Wertschöpfungsanteile, und damit günstigere Zulieferpreise, nicht ausschließen darf.

Alle Beteiligten der Wertschöpfungskette müssen zur Wertsteigerung beitragen, indem sie die Beschaffenheit des Produktes auf die Qualitätsanforderung der Kunden hin optimieren. Eine vertikale Zusammenarbeit in der Wertschöpfungskette erfolgt mit dem Ziel der Wertsteigerung, indem die gesamte Kette auf den Kunden ausgerichtet wird, sowie der Rationalisierung durch übergreifende Vermeidung noch existierender Verschwendungen, insbesondere in der Logistik (Bestände, Lieferengpässe, Koordination der Abläufe und Kapazitäten). Die Beschleunigung des Zahlungsflusses und damit die Verkürzung der sogenannten „Cash-to-Cash Cycletime“, also der Zeitspanne, in der die für Vorleistungen vorab verausgabten finanziellen Mittel zurückfließen, spielt ebenfalls eine wichtige Rolle im Bestreben nach Wertsteigerung.

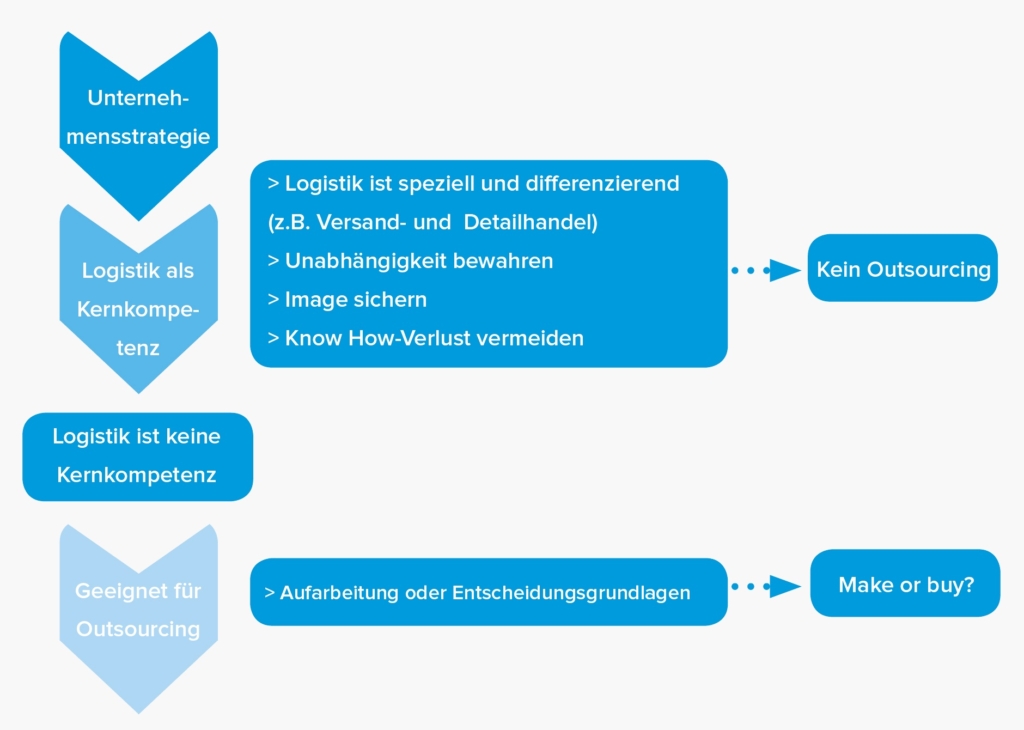

Was ist Outsourcing als Konsequenz der Beschränkung auf die Kernkompetenzen?

Eine zunehmende Tendenz zum Outsourcing – also Vergabe von einzelnen Unternehmensaufgaben und -strukturen an Dritte – betrifft Unternehmensprozesse jeglicher Art, die aus strategischer Sicht nicht als Kernaktivitäten angesehen werden.

Das führt für Unternehmen, die Outsourcing betreiben, zu einem erhöhten Fremdleistungsbezug sowohl von Sachgütern als auch von Dienstleistungen. Häufig lassen sich deshalb Unternehmen nicht mehr eindeutig als Hersteller eines Sachgutes identifizieren.

Was ist Supply Chain Management (SCM)?

Über den wirtschaftlichen Erfolg entscheiden unter heutigen Rahmenbedingungen zum einen die Leistungsfähigkeit und zum anderen das effiziente Zusammenspiel aller Phasen im Wertschöpfungsprozess. An die Stelle des Wettbewerbs zwischen Unternehmen ist der Wettbewerb zwischen Supply Chains getreten.

Das Supply Chain Management hat das Ziel, die Wettbewerbsfähigkeit der gesamten Beteiligten an der Zulieferkette zu steigern. Das beginnt mit der Einbeziehung von Lieferanten und Kunden in den Produktentwicklungsprozess und beinhaltet neben der auf den Endkunden fokussierten Bedarfsplanung eine wirtschaftliche Aufteilung aller Aufgaben, hier als Entwicklungs- und Produktionsaufgaben bezeichnet, pro Teilnehmer der Supply Chain Kette.

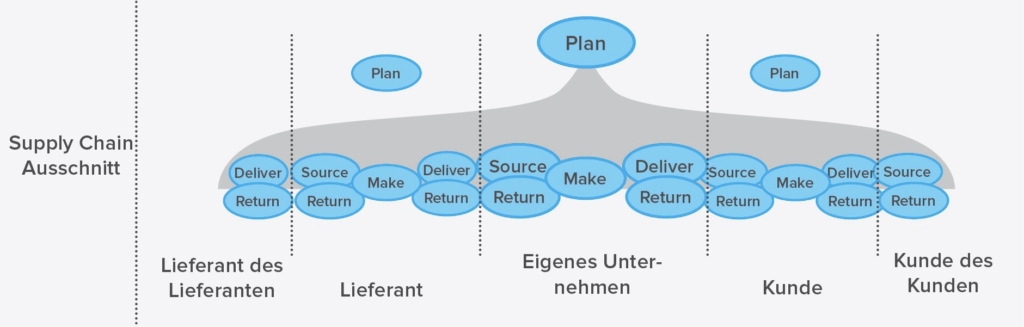

Das SCOR-Modell befasst sich mit der zentralen, langfristigen Planung der Supply Chain unter Beachtung der erforderlichen Prozesse, Messungen und Analyse der verschiedenen Varianten, der Ermittlung der besten Variante sowie dem Einsatz der nutzbringendsten Technologien.

Ein Beispiel hierfür ist die Entscheidung des Einsatzes von Barcode versus RFID:

Sowohl Barcode als auch die RFID-Technologie (RFID = radio-frequency identification) sind Systeme, die dazu dienen, Waren entlang der Wertschöpfungskette zu erfassen bzw. schnell und einfach zu identifizieren. Die RFID-Technologie hat gegenüber dem Barcode diverse Vorteile. Dies sind zum Beispiel die Datenerfassung (berührungslos) ohne Sichtkontakt oder die Erkennung von mehreren Transpondern gleichzeitig. RFID-Technologien sind unempfindlich, haben einen hohen und erweiterungsfähigen Speicherumfang und sind wiederbeschreibbar. Diese Technologie kann Datenveränderungen integrieren und jederzeit um Komponenten wie Sensorik erweitert werden. Aber auch der Barcode hat weiterhin seine Berechtigung: Er ist ein günstiger Informationsträger und eine in der Praxis gute und bewährte Technologie, die durch permanente Weiterentwicklung auch eine zunehmende Robustheit erreicht hat.

Es muss also für das einzelne Unternehmen entschieden werden, welche Technologie am optimalsten geeignet ist, die Anforderungen entlang der Supply Chain zu erfüllen. Gegebenenfalls ergibt sich hier keine Solitär-Lösung, sondern ein Hybridsystem (Symbiose zwischen beiden Technologien).

Was sind die Ziele?

Das Operations Management wird auch als Prozessmanagement bezeichnet. Ziel des Operations Managements ist es, alle Unternehmensprozesse mit Aufgaben und Aktivitäten zu definieren und zu entwickeln. Im Vorfeld müssen diese dazu identifiziert, beschrieben und an den Marktanforderungen ausgerichtet sein. Als gewünschte Folgen der Prozessentwicklung sind Transparenz und Durchlässigkeit zu erwähnen, was wiederum die Reaktionsfähigkeit erhöht.

Ein Prozess ist in der Definition nach DIN ISO-Norm 8402 eine Zusammenfassung von Beziehungen zwischen Mitteln, Maßnahmen und Tätigkeiten, dabei wird nach Haupt- und Nebenprozessen unterschieden. Die Erstellung von Prozessen vollzieht sich in vier Stufen: Definieren, Analysieren, Optimieren und Festigen. Das Festigen der Prozesse wird auch als Implementierung bezeichnet.

Beim Operations Management geht es um den Entwurf, den Betrieb und die Verbesserung des Systems der betrieblichen Leistungserstellung, unter anderem mit den Kernthemen Verständnis des Wertschöpfungsprozesses, Lagerhaltung und Liefersysteme. Ergänzend hierzu stellt das Operations Management auch eine betriebliche Aufgabe zur Vorbereitung und Durchführung des Produktionsprozesses dar. Dabei sind strategische (langfristig lösbare) und operative (kurzfristig lösbare) Aufgaben zu differenzieren.

Was ist Strategisches Operations Management?

Strategisches Operations Management schafft innerhalb des Unternehmens Markt- und Produktionspotentiale. Diese werden zeitgerecht nutzbringend eingebracht, um schnell auf veränderte Marktgegebenheiten reagieren zu können. Marktpotentiale können Absatzmarktpotentiale und/oder Beschaffungsmarktpotentiale sein. Diese hängen wiederum zusammen durch die Frage, welche technische Ausstattung zukünftig notwendig sein wird, um zukünftige Rohstoffe zu zukünftigen Produkten verarbeiten zu können. Produktionspotentiale liegen auch im Aufbau eines möglichst langfristigen Lieferantenmanagements mit vertrauenswürdigen Beziehungen.

Die Differenzierung des strategischen und operativen Operations Managements erfolgt zeitlich und organisatorisch sowie hierarchisch und auch inhaltlich.

Was ist Operatives Operations Management?

Operatives Operations Management ist die Umsetzung der strategischen Aufgaben in unmittelbare kurzfristige Handlungen. Dabei ergeben sich folgende Aufgaben:

- Produktionsprogrammplanung

Hier wird geplant, welche Produktarten in welcher Menge und über welchen Zeitraum hinweg hergestellt werden sollen und aufgrund bereits erhaltener Kundenaufträge hergestellt werden müssen. - Produktionsfaktor- oder Bereitstellungs-Planung

Auf Basis der Produktionsprogrammplanung erfolgt die Einplanung des benötigten Produktionsmittels (Schnittstelle zum Einkauf) sowie der benötigen Maschinen (welche Maschinen und für welchen Zeitraum, eventuell in welcher Reihenfolge, einschließlich der Rüstzeiten für die einzelnen Maschinen). - Produktionsprozess- oder Ablauf-Planung

Hier wird die Reihenfolge der notwendigen Arbeitsgänge festgelegt. - Produktionssteuerung

Auf Basis der obigen vorbereitenden Schritte erfolgt die Steuerung der Produktion. - Produktionskontrolle

In der Produktionskontrolle wird die planmäßige Erfüllung der vorher festgelegten Maßnahmen und Produktionsschritte überprüft (ebenso ist hier die Schnittstelle zum Produktions-Controlling, sofern vorhanden).

Was sind Aufgaben der Fertigungsplanung und -steuerung?

Fertigungsplanung und -steuerung sind Teilaspekte der Produktion und im Prozessablauf der allgemeineren Produktionsplanung und -steuerung untergeordnet. Bestandteil der Fertigungsplanung ist zum Beispiel die Teilefertigung und die Montage (hier auch als Endmontage zu verstehen).

Sobald sichergestellt ist, dass alle benötigten Ressourcen (Kapital, Personal, Material, Hilfsmittel, Betriebsmittel, Werkzeuge, Zeichnungen und technologische Voraussetzungen) vorhanden sind, beginnt die Phase der Fertigungssteuerung mit der Freigabe der geplanten Aufträge. Die Arbeitsvorgänge der freigegebenen Fertigungsaufträge werden terminiert und Arbeitsplätzen zugeordnet. Es erfolgt eine Rückmeldung des Arbeitsfortschritts und gegebenenfalls eine Neu-Terminierung.

Zur Planung des Arbeitsablaufs gehört die Planung der Arbeitsvorgänge. Die Arbeitsvorgänge werden festgelegt, beschrieben und chronologisch geordnet, sowie die Vorgabezeiten für bestimmte Fertigungsschritte ermittelt. Aus dieser Vorplanung errechnet sich die Durchlaufzeit in der Produktion. Die Vorplanung bildet ebenfalls die Basis zur Planung eventueller Alternativen.

Aus der Planung des Arbeitsablaufs ergibt sich die Mittel-Planung. Hierunter versteht man die Planung von Kapazitäten im weitesten Sinne, zum Beispiel Personalplanung, Betriebsmittelplanung, Materialplanung, sowie Informationsplanung. In allen genannten Bereichen wird zunächst der Bedarf ermittelt und anschließend mit dem Bestand verglichen, um bei vorliegenden Differenzen tätig werden zu können (zum Beispiel durch Personal- oder Materialbeschaffungsplanung).

Die Planungsergebnisse werden dokumentiert, beispielsweise auf Arbeitsplänen. Die Beschreibung des Prozessablaufs zur Herstellung eines Produkts oder zur Erbringung einer Leistung wird als Arbeitsplan bezeichnet. Der Arbeitsplan beschreibt die verschiedenen Teilvorgänge (Arbeitsgänge, Prozessschritte), ihre Abfolge (Reihenfolge) und ordnet den Teilvorgängen die benötigten Ressourcen zu.

Ressourcen können zum Beispiel Arbeitsplätze, Personal, Zeichnungen, Maschinen, Vorrichtungen und Werkzeuge oder auch NC-Programme (=Programme zur Steuerung von Maschinen) sein.

Bei den Daten, die den einzelnen Vorgängen zugeordneten werden, kann es sich zum Beispiel um Vorgabezeiten für die Inanspruchnahme personaler und maschineller Ressourcen handeln oder auch um geplante Wartezeiten beim Einrichten von Produktionsvorrichtungen oder um Transportzeiten beim Übergang von einer Schnittstelle zur nächsten. Arbeitspläne legen den zeitlichen Ablauf des Fertigungsprozesses (Terminierung) fest. Sie sind damit auch eine essentielle Voraussetzung für die Kalkulation.

Zusätzlich zur Arbeitsplanung müssen beispielsweise auch Montagestücklisten, Betriebsmittelbedarfslisten, Fertigungsstücklisten und -zeichnungen erstellt werden. Hiermit wird sichergestellt, dass alle relevanten Komponenten der betrieblichen Leistungserstellung berücksichtigt und planmäßig und effizient abgearbeitet werden können. Durch die exakte Vorausplanung können im Produktionsprozess gegebenenfalls entstehende Abweichungen frühzeitig erkannt und diesen wirkungsvoll gegengesteuert werden.

Damit trägt das Operations Management wesentlich zur Erreichung kurzer Durchlaufzeiten, einer hohen Flexibilität in der Produktionserstellung, Sicherstellung einer hohen Qualität sowie höchstmöglicher Produktivität und Wirtschaftlichkeit bei.