Was ist Prozess-Design?

Inhaltsverzeichnis

If you can´t describe what you are doing as a process, you don´t know what you´re doing.

W. Edwards Deming

Bei der Modernisierung ihrer Produktion sind die deutschen Unternehmen bei weitem nicht so aktiv wie bei der Entwicklung neuer Produkte. Lediglich 0,4% aller Beschäftigten in den Industrieunternehmen arbeiten an der Verbesserung von Prozessen im Vergleich zu 4% der Mitarbeiter, die an Produktinnovationen arbeiten.

Optimales Prozess-Design bedeutet, die optimale Balance zwischen den unterschiedlichen Leistungskennzahlen eines Unternehmens zu finden.

In welche Typen wird ein Prozess prinzipiell definiert?

Prinzipiell handelt es sich bei einem Prozess um „eine Folge von Aktivitäten zur Erstellung einer Leistung mit einem Anfang, einem Ende und einem Ziel.“

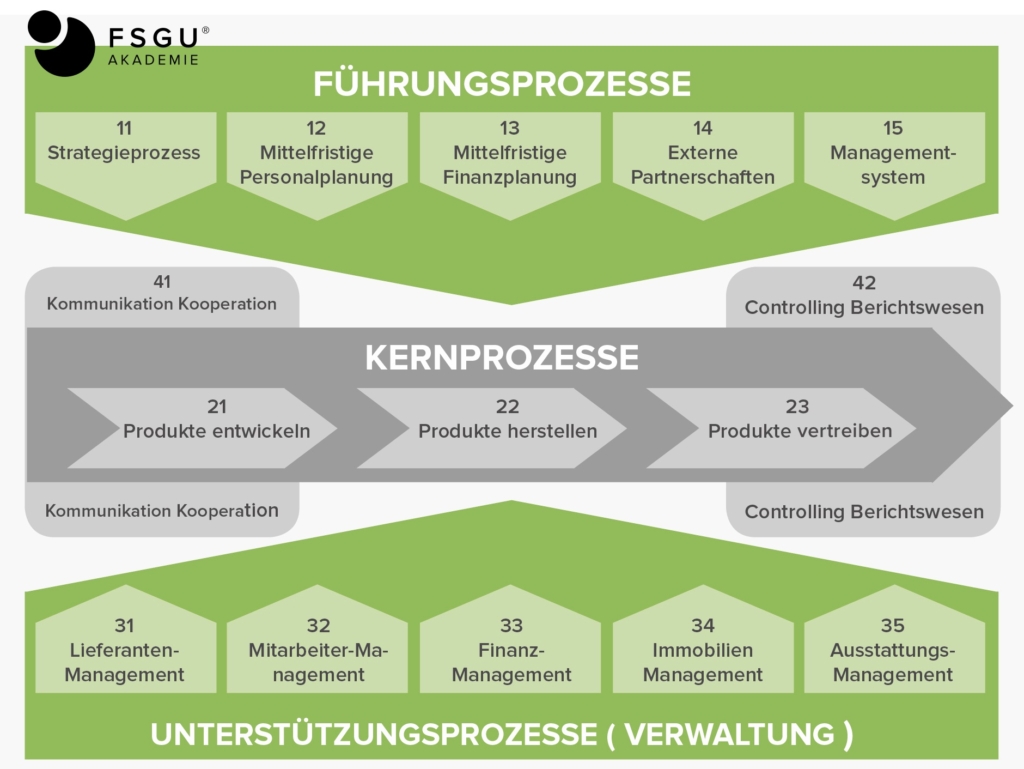

Die Grundstrukturen zur Darstellung von Prozessen gleichen sich in allen Produktionsformen, sowohl in der Fertigung als auch im Sektor Dienstleistung. Sie beschreiben folgende Prozessgruppen:

- Führungsprozesse

auch Leitungsprozesse, Lenkungsprozesse, Planungsprozesse, Strategieprozesse oder Steuerungsprozesse genannt - Kernprozesse

auch Bearbeitungsprozesse, Hauptprozesse, operative Prozesse, Realisierungsprozesse, Wertschöpfungsprozesse genannt - Nebenprozesse

auch begleitende Prozesse, Hilfsprozesse, Serviceprozesse, Supportprozesse, Unterstützungsprozesse genannt.

Führungsprozesse dienen der Steuerung und strategischen Ausrichtung des Unternehmens. Durch sie werden die Kern- und Nebenprozesse kontrolliert.

Kernprozesse sind auf Produkte bzw. externe Kunden ausgerichtet und leisten einen direkten Beitrag zur betrieblichen Wertschöpfung, während Neben- oder Unterstützungsprozesse auf interne Kunden (Unterstützung der Kernprozesse) ausgerichtet sind und nicht direkt zur Wertschöpfung beitragen. Meist können die Kernprozesse ohne Unterstützungsprozesse nicht ausgeführt werden.

Das Operations Management beschäftigt sich mit Entwurf und Optimierung der Kernprozesse, weshalb diese hier vorrangig behandelt werden.

Die Summe der Prozessgruppen wird häufig als Prozesslandkarte oder Prozesslandschaft bezeichnet. In der Prozesslandkarte (Prozessarchitekturmodell) werden alle Haupt-Prozesse einer Organisation inklusive Schnittstellen dargestellt. Die Prozesslandkarte bietet somit eine übergeordnete Sicht (Metaebene) auf die Prozesse der Organisation. In einer weitergehenden Feingliederung werden Teil- und Nebenprozesse dargestellt.

Anhand der Prozesslandkarte wird die Ablauforganisation ersichtlich; dadurch kann die Untersuchung der Organisation abgegrenzt, es können die Schnittstellen einzeln ermittelt und die prozessbezogenen Zusammenhänge inklusive der Wechselwirkungen zwischen einzelnen Teilschritten erkannt und (grob) analysiert werden. Die Zahlen sind beispielhaft vergeben, sollen die jeweilige Zuordnung symbolisieren.

Die Erstellung einer Prozesslandkarte erfordert einen Überblick über sämtliche Prozesse der Organisation, ohne diese detailliert zu analysieren. Benötigte Informationen werden aus Dokumentenanalysen (z.B. dem Qualitätshandbuch, den Produktbeschreibungen, dem Geschäftsverteilungsplan und ähnliches) oder durch Interviews beschafft.

Weshalb ist die Prozess-Struktur die Grundlage des Prozessmanagements?

Die Grundlage des Prozessmanagements ist die Prozess-Struktur. Hier werden alle Aktivitäten des Prozesses erfasst und bilden damit die Basis für die Organisation des Prozesses. Dabei ist eine Top-Down – Vorgehensweise sinnvoll:

- Der Gesamtprozess wird zuerst aufgespalten in Hauptprozesse;

- In sich logisch geschlossene Teile eines Hauptprozesses werden in Teilprozesse zerlegt;

- Arbeitsprozesse beschreiben einzelne abgeschlossene Aktivitäten, die nicht weiter zerlegt werden können.

Die Strukturierung erfolgt stufenweise bis hin zu den Arbeitsprozessen, die eine geschlossene Aufgabe enthalten. Die Merkmale jedes Prozesses und seiner Struktur müssen eine Teilmenge der Charakteristik des Gesamtprozesses darstellen.

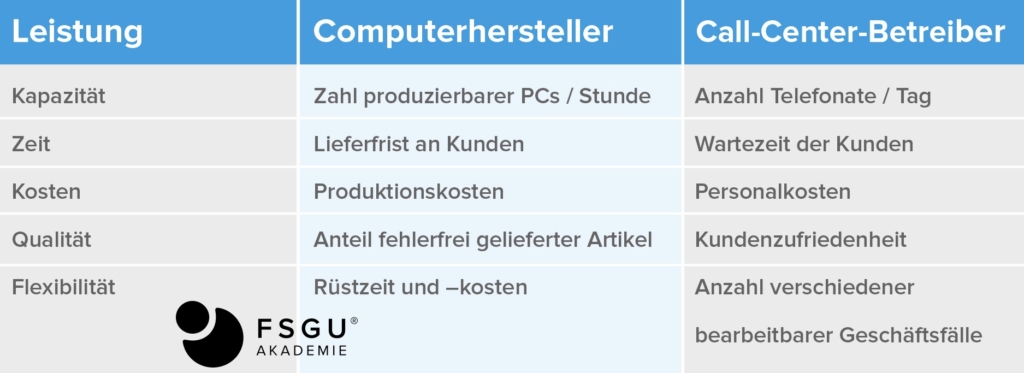

Welche Dimensionen werden zur Messung der Leistung und Leistungsfähigkeit eines Prozesses verwendet?

Die Dimensionen, an denen Leistung und Leistungsfähigkeit eines Prozesses gemessen werden, sind Kapazität, Zeit, Kosten, Flexibilität und Qualität. Das Ziel des Prozess-Designs ist es, einen Prozess so zu entwickeln, dass alle Dimensionen die gewünschten vorgegebenen Leistungen erzielen.

Um die jeweilige Leistung in den einzelnen Dimensionen zu messen, bedient man sich verschiedenster Kennzahlensysteme, die häufig auf die einzelnen Unternehmen zugeschnitten sind.

Nachfolgend eine beispielhafte Darstellung zur Leistungsmessung in verschiedenen Dimensionen:

Da sich die Ziele der einzelnen Dimensionen unter Umständen widersprechen, muss ein unternehmensspezifisches Gleichgewicht zwischen den einzelnen Dimensionen gefunden werden.

Obige Abbildung zeigt, dass zum Beispiel im Call Center ein Zielkonflikt dadurch entstehen kann, dass Mitarbeiter Telefonschulungen erhalten, welche potenziell die Kundenzufriedenheit erhöhen, welche aber auch zu einem Anstieg der Personalkosten bzw. Personalentwicklungskosten führen.

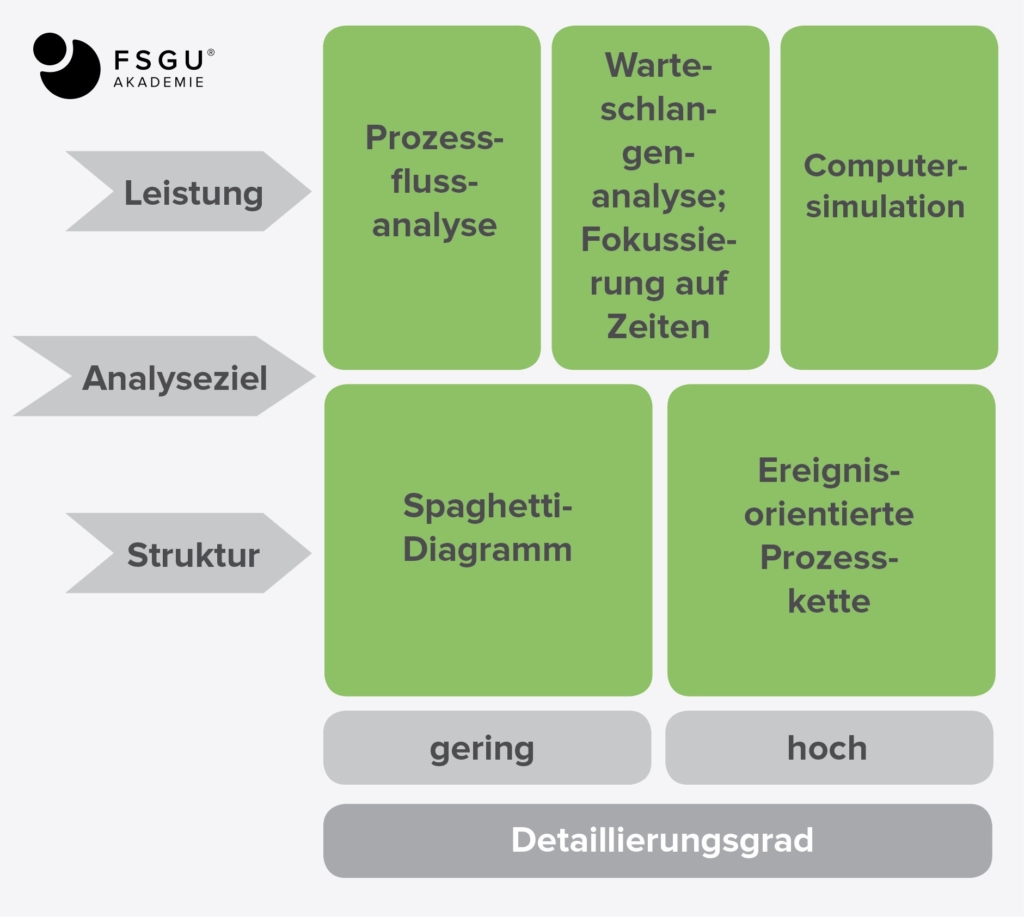

Zur Analyse der Prozessleistung gibt es diverse Verfahren, die in der folgenden Abbildung dargestellt sind. Insgesamt werden fünf Analyseinstrumente für Prozesse unterschieden. Diese können nach dem Analyseziel (Leistung oder Struktur) und nach dem Detaillierungsgrad (gering oder hoch) unterschieden werden.

Dabei zielen das Spaghetti-Diagramm und die Ergebnisorientierte Prozesskette auf die Struktur, während die Prozessflussanalyse, die Warteschlangenanalyse und die Computersimulation auf die Analyse der Leistung eines Prozesses abzielen. Letzteres ist bezüglich der Ermittlung betriebswirtschaftlicher Kennzahlen der interessantere Aspekt.

Im Folgenden werden beispielhaft für Analyseinstrumente, welche sich auf die Prozessleistung beziehen, die Prozessflussanalyse und die Warteschlangenanalyse behandelt.

Was ist das Ergebnis einer Prozessflussanalyse?

Die Prozessflussanalyse untersucht wie, in welcher Reihenfolge und warum die einzelnen Prozess-Schritte ausgeführt werden und wer die Beteiligten sind. Das Ergebnis der Prozessflussanalyse ist eine vollständige Prozessdokumentation.

Beispielsweise können für die Performancemessung/Leistungsbeurteilung eines Prozesses die Dimensionen Kosten, Kapazität, Lagerbestand und Lieferzeiten verwendet werden.

Das Resultat sind Aussagen zur Effizienz und Effektivität von Prozessen sowie zum Mehrwert, zu dem der Prozess beitragen soll. Damit können auch Engpässe definiert und Verbesserungsmöglichkeiten initiiert werden.

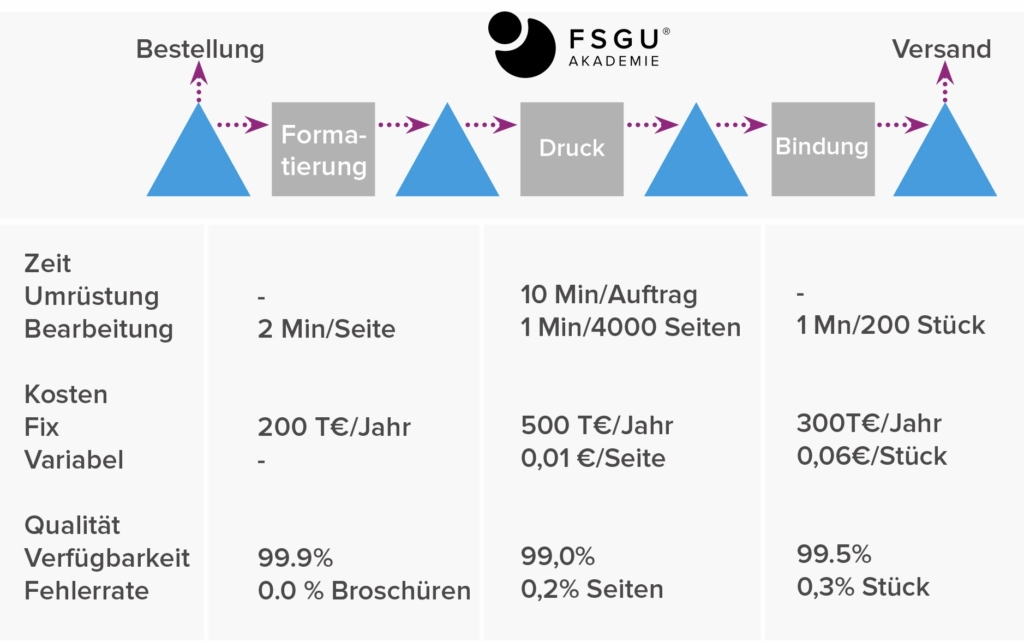

Legt man obige Abbildung zugrunde, erfolgt die Erstellung der Broschüren bei der betrachteten Druckerei in drei Arbeitsschritten:

Nachdem die Druckerei die notwendigen Daten per Mail oder Datenträger von ihren Kunden erhalten hat, erfolgt im ersten Prozessschritt die Formatierung der Daten. Dieser Vorgang dauert zwei Minuten pro Seite.

Der zweite Prozessschritt ist das Drucken der Broschüren. Hierbei sind zwei Faktoren zu beachten: Die Rüstzeit beträgt zehn Minuten / Auftrag und Bearbeitungszeit (= eigentlicher Druckprozess) liegen bei einer Minute für 4.000 Seiten.

Im dritten und letzten Schritt erfolgt das Binden der Broschüren mit einer Leistung von 200 Broschüren / Minute.

Geht man nun der Einfachheit halber davon aus, dass alle Bestellungen einem Standardauftrag von 10.000 Exemplaren einer 20-seitigen Broschüre entsprechen, kann man die Leistungsparameter (Kapazität, Kosten, Zeit, Qualität) des Prozesses berechnen und daraus Vorschläge für die Prozessoptimierung ableiten.

Hier eine exemplarische Darstellung am Beispiel der Kapazität:

Der Formatierungsprozess hat keine Rüstzeit, daher ergibt sich, dass die Bearbeitungszeit identisch mit der Belegungszeit ist. Wir rechnen daher wie folgt dargestellt:

Bearbeitungszeit = 2 min/Seite * 20 Seiten/Auftrag = 40 min/Auftrag = Belegungszeit Kapazität = 1/Belegungszeit = 1/40 min/Auftrag = 1,5 Aufträge/h Der Druckprozess hat eine Rüstzeit von 10 Minuten, daher ergibt sich für die Bearbeitungszeit: Bearbeitungszeit = 20 Seiten Broschüre : 4000 Seiten/min = 0,005 min/Broschüre 0,005 min/Broschüre * 10.000 Broschüren/Auftrag = 50 min/Auftrag Belegungszeit = 50 min/Auftrag + 10 min/Auftrag = 60 min/Auftrag Kapazität = 1 Auftrag/Stunde

Der Bindeprozess kann analog dazu untersucht werden. Auch hier ist die Rüstzeit 0.

Bearbeitungszeit = 10.000 Broschüren / Auftrag 1 min / 200 Broschüren = 50 min/Auftrag = Belegungszeit Kapazität = 1,2 Aufträge pro Stunde

Die Kapazität des Gesamtprozesses hängt vom Prozessschritt mit der geringsten Kapazität ab. Dieser wird als Engpass bezeichnet.

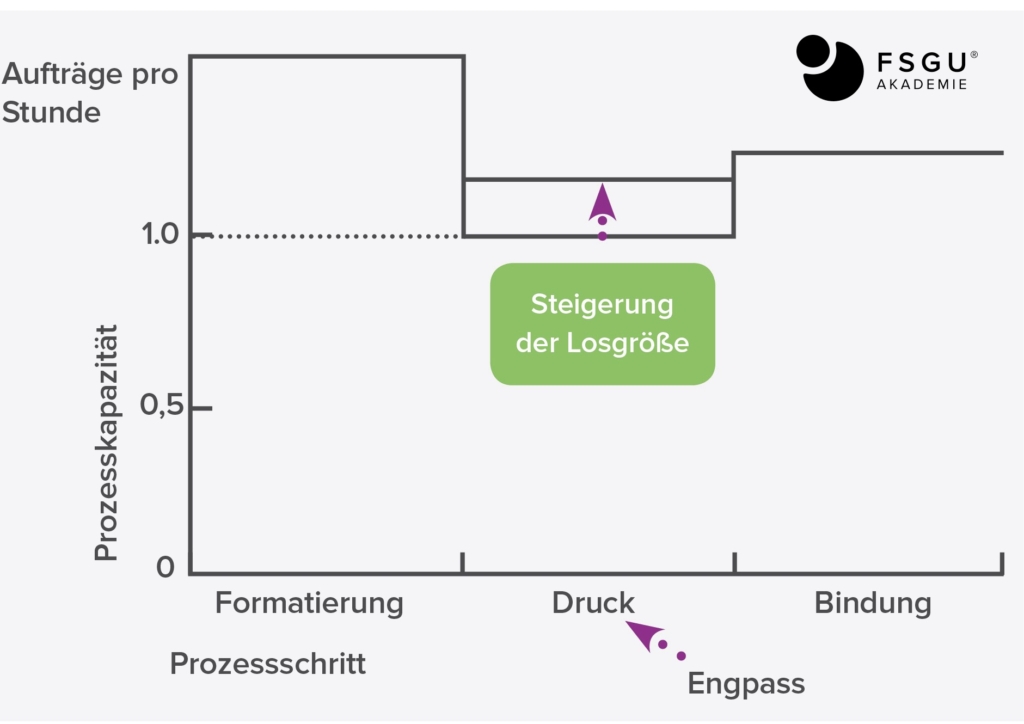

Man kann nun mit Hilfe eines Belastungsprofils (siehe Abbildung 14) den Kapazitätsengpass deutlich machen.

Der Druckprozess bildet den Engpass. Eine mögliche Lösung wäre hier etwa die Steigerung der Losgröße um 5000 Broschüren. So könnte die Auslastung des Prozessschrittes Bindung verbessert werden.

Warteschlangenanalyse

Die Warteschlangenanalyse entstammt dem Forschungsgebiet der Warteschlangentheorie. Die Warteschlangentheorie beschäftigt sich mit Staueffekten im Materialfluss oder im sogenannten Bedienprozess des Kunden.

Die Warteschlangentheorie ist eine Technik zur Leistungsanalyse von Produktionssystemen. Sie dient dem Auf- und Abbau von Warteschlangen vor einzelnen Arbeitssystemen. Zur Warteschlangenbildung kann es beispielsweise kommen, wenn die Produktionsaufträge und das Kapazitätsangebot der Arbeitssysteme zeitlich ungeplant sind. Weitere Ursachen können darin liegen, dass die Aufträge durch Kundenabrufe in zufälligen Zeitabständen eintreffen und/oder die Bearbeitungszeit von Auftrag zu Auftrag schwankt.

Die Warteschlangentheorie kann erklären wie die Situationen beschrieben und Kenngrößen errechnet werden können. Daraus lassen sich Warteschlangenlänge, Wartezeit bzw. Kapazitätsauslastung ableiten.

Die Größe des Warteraums vor den Arbeitssystemen beeinflusst die Aufnahmekapazität. Hierdurch wird die Produktionsrate des Produktionssystems beeinflusst. Ein Beispiel: Ist der Warteraum vor einem Arbeitssystem vollständig belegt, ist gegebenenfalls die vorgelagerte Station (Fließproduktion) blockiert. Das Ausmaß dieser negativen stochastischen Effekte kann berechnet und eingeschätzt werden, auch hierzu kann die Warteschlangentheorie genutzt werden.

Die Warteschlangenanalyse stellt eine Methode des Operations Researchs zur Lösung von Dimensionierungsproblemen dar. Sie analysiert Beziehungen, die sich beim Warten in einer Reihe ergeben; dabei handelt es sich immer um ein Engpassproblem (zum Beispiel Kunden warten auf Bedienung, Erzeugnisse eines Fließbandes warten auf Überprüfung).

Es ist nicht das Ziel der Warteschlangentheorie, die Engpässe gänzlich „wegzuoptimieren“, denn dadurch könnten sich andere Wartezeiten ergeben; vielmehr gilt es das günstigste Verhältnis hinsichtlich Kosten, Zeit und Kundenbedürfnissen zu finden. Dieses wiederum wird ins Verhältnis zur Ressourcenplanung gesetzt.

Die Warteschlangentheorie ist für die Beschreibung von Bedienungssystemen ein einfaches Grundmodell. Es besteht aus dem Bedienungsschalter, der über ein oder mehrere parallel arbeitende, gleichartige Arbeitsplätze verfügt, und aus einem Warteraum. Die Kundenaufträge treffen einzeln, vielleicht sogar zufällig, vor dem Bedienungsgerät ein. Ein neu ankommender Kundenauftrag wird bedient, wenn mindestens ein Bedienungsgerät frei ist, andernfalls muss er sich in die Warteschlange einreihen.

Das Grundmodell kann auf vielfältige Weise variiert werden:

Beispielsweise als Wartesystem mit Gruppenbedienung, was bedeutet, dass die Kunden nicht einzeln, sondern gruppenweise bearbeitet (bedient) werden. Als Anwendungsbereich sei hier die Losfertigung in einem Produktionsbetrieb genannt. Eine Variante dazu sind Wartesysteme mit Zeitbeschränkungen: Kunden verlassen das System, bevor sie überhaupt bedient wurden. In der Lagerhaltung kann ein zeitbeschränktes Wartesystem bei verderblichen und bei saisonalen Waren zur Anwendung kommen.

Eine weitere Variante betrifft Bedienungssysteme mit eingeschränkter Erreichbarkeit, das bedeutet, dass nicht alle Bedienungsgeräte dem Kunden zur Verfügung gestellt werden (Kalkulationskosten, Qualitätsansprüche u.a.). Diese Variante kommt beispielsweise in Fertigungsstraßen mit dezidierten Maschinen und Koppelanordnungen zur Anwendung.

In einer anderen Situation scheuen sich vielleicht einige Kunden, in ein Bedienungssystem einzutreten, weil ihnen die Warteschlange zu lang erscheint (Wartesysteme mit ungeduldigen Kunden). Dieses Kundenverhalten ist an Post-, Bank- oder Fahrkartenschaltern zu finden.

Schließlich existieren Bedienungssysteme mit Prioritätensteuerung. Betritt beispielsweise ein Kunde mit höherem Status das Bediensystem, wird der Kunde mit niedrigerer Priorität verdrängt. In der Anwendung sind das zum Beispiel Express-Los-Steuerungen in einem Fertigungsprozess oder VIP-Systeme im Dienstleistungssegment.

Als letzte Variante ist die der Verlustsysteme zu nennen: Ein Kunde, der bei seiner Ankunft nicht sofort bedient werden kann, geht verloren. Diese Anwendung finden wir, wenn vergleichbare Güter oder Dienstleistungen durch Substitute ersetzbar sind.

Zur Analyse wird in den Unternehmen eine sogenannte Bedienungsregel festgelegt. Diese gibt an, in welcher Reihenfolge die wartenden Kunden bedient werden sollen.

Folgende Regeln und Bezeichnungen sind gebräuchlich:

- FIFO (FCFS)

First In, First Out (First Come, First Served). Die Bedienung erfolgt in der Reihenfolge der Ankünfte. - LIFO (LCFS)

Last In, First Out (Last Come, First Served). Die Bedienung erfolgt in umgekehrter Reihenfolge der Ankünfte. - SIRO

Selection In Random Order. Der nächste Kunde wird zufällig ausgewählt. - Non-preemptive priority

Relative Priorität bedeutet vorrangige Kundenbehandlung. Der laufende Bedienungsprozess wird nicht unterbrochen. - Preemptive priority

Absolute Priorität. Besitzt der neu ankommende Kunde gegenüber den anderen Kunden im System eine höhere Priorität, so wird der laufende Bedienungsprozess unterbrochen und mit der neuen Forderung fortgesetzt. Die alte Forderung wird zurückgestellt. - RR

Round Robin. Jeder Auftrag kann den Bediener nur für ein bestimmtes Zeitintervall in Anspruch nehmen (automatisierter Zeitintervall). Kunden, deren Abfertigung mehr Zeit benötigt, müssen deshalb mehrmals in die Warteschlange eingereiht werden.

Die Leistungsbewertung von Bedienungssystemen erfolgt auf der Basis folgender Prozesse:

Die Anzahl der Kunden im System (wie viele Kunden halten sich zu einem bestimmten Zeitpunkt im Bedienungssystem auf) wird abgeglichen mit den aufeinanderfolgenden Verweilzeiten (bzw. Durchlaufzeiten) und einer Zufallsvariablen, die die Zeit bezeichnet, die der Kunde im Bedienungssystem verweilt.

Zur Berechnung der Kenngrößen werden unterschiedliche Methoden der Theorie der stochastischen Prozesse herangezogen. Die Eignung einer Methode hängt davon ab, welche Verteilungstypen für die Zwischenankunfts- und Bedienungszeiten zugrundegelegt werden und ob zeitabhängige oder stationäre Größen berechnet werden sollen. Das Grundmodell der Warteschlangentheorie ist so komplex, dass es unter allgemeinen Verteilungsannahmen meist keine exakte und eindeutige Lösung hervorbringt. Es existieren Näherungsformeln, die sich in der Praxis bewährt haben und die die stochastische Funktionsweise von Bedienungssystemen transparent machen.

Die Warteschlangenanalyse eignet sich zur Analyse der Zeitdimension, die mit Hilfe der Prozesskettenanalyse nur unzureichend vorgenommen werden kann.